خمکاری لوله فلزی

خمکاری لوله فلزی

| شماره | عنوان فصل یا بخش |

|---|

| 1 | مقدمه |

| 2 | تعریف و اصول خمکاری لوله فلزی |

| 3 | انواع روشهای خمکاری لوله فلزی |

| 4 | تجهیزات و ابزارهای مورد استفاده |

| 5 | پارامترهای تأثیرگذار در خمکاری |

| 6 | عیوب رایج در فرآیند خمکاری لوله فلزی |

| 7 | استانداردها و معیارهای کیفیت در خمکاری |

| 8 | کاربردهای صنعتی خمکاری لوله فلزی |

| 9 | نرمافزارهای شبیهسازی و طراحی خمکاری |

| 10 | جمعبندی و نتیجهگیری |

مقدمه

1. تعریف و اهمیت خمکاری لوله فلزی

1.1. خمکاری لوله فلزی چیست؟

خمکاری لوله فلزی یکی از فرآیندهای شکلدهی فلزات است که در آن، لولههای فلزی با استفاده از نیروی مکانیکی، حرارتی یا ترکیبی از آنها به شکل دلخواه خم میشوند.

این فرآیند بدون شکستن یا تغییر عمده در ساختار لوله، انحنایی در طول آن ایجاد میکند. خمکاری لوله فلزی بسته به نوع لوله، شعاع خم، و دقت موردنیاز میتواند با روشهای دستی، نیمهاتوماتیک یا تماماتوماتیک انجام شود. این فرآیند برای تولید قطعاتی با هندسه منحنی، مانند خطوط انتقال سیالات، چهارچوبها، ریلها و اجزای سازهای، حیاتی است.

1.2. نقش خمکاری لوله فلزی در فرایندهای تولید صنعتی

خمکاری لوله فلزی نقش بسیار مهمی در صنایع مختلف ایفا میکند، چرا که به تولیدکنندگان اجازه میدهد قطعاتی سبکتر، مستحکمتر و با طراحی بهینهتری بسازند. در صنعت خودروسازی، لولههای خمشده برای ساخت رولبارها، اگزوزها و سیستمهای تعلیق استفاده میشوند. در صنعت نفت و گاز، خطوط انتقال سیالات نیاز به خمکاری دقیق دارند تا متناسب با مسیرهای پیچیده و فضای محدود نصب شوند. همچنین در صنایع ساختمانی، پزشکی و هوافضا، از خمکاری لوله فلزی برای تولید اجزای مهمی مانند چارچوبها، سازههای پشتیبان و سیستمهای تهویه استفاده میشود.

1.3. مزایای فنی و اقتصادی استفاده از خمکاری لوله فلزی

استفاده از خمکاری لوله فلزی مزایای متعددی دارد. از لحاظ فنی، این روش امکان ساخت قطعات یکپارچه بدون نیاز به جوشکاریهای متعدد را فراهم میکند، که باعث افزایش استحکام و کاهش احتمال نشتی یا خرابی میشود. همچنین خمکاری میتواند موجب کاهش وزن سازه، صرفهجویی در مصرف مواد و بهینهسازی طراحی شود. از نظر اقتصادی نیز، خمکاری لوله فلزی هزینههای تولید و زمان مونتاژ را کاهش داده و باعث بهرهوری بیشتر در خطوط تولید میگردد.

2. کاربردهای گسترده خمکاری لوله فلزی در صنعت

خمکاری لوله فلزی بهعنوان یکی از فرآیندهای حیاتی در شکلدهی و تولید قطعات صنعتی، در طیف وسیعی از صنایع کاربرد دارد. به دلیل انعطافپذیری بالا، استحکام مناسب و امکان طراحی پیچیده، این فرآیند در بسیاری از پروژههای صنعتی بهطور گسترده مورد استفاده قرار میگیرد. در ادامه، مهمترین کاربردهای خمکاری لوله فلزی در چند صنعت کلیدی بررسی میشود:

2.1. استفاده از خمکاری لوله فلزی در صنایع خودروسازی

در صنعت خودروسازی، خمکاری لوله فلزی نقشی اساسی در تولید قطعات سبک، مقاوم و قابل نصب در فضای محدود ایفا میکند. قطعاتی مانند سیستمهای اگزوز، رولبار (میله محافظ)، شاسی خودرو، خطوط سوخترسانی و لولههای هیدرولیک با استفاده از این فرآیند شکل میگیرند. استفاده از خمکاری لوله فلزی در این صنعت باعث کاهش جوشکاری، کاهش وزن خودرو و افزایش ایمنی سرنشینان میشود. علاوه بر این، خمکاری دقیق و بدون نقص لولهها باعث بهبود عملکرد سیستمهای فنی و کاهش افت فشار در خطوط عبور سیال میگردد.

2.2. خمکاری لوله فلزی در صنعت نفت، گاز و پتروشیمی

صنایع نفت، گاز و پتروشیمی به سیستمهای انتقال سیالاتی نیاز دارند که توانایی مقاومت در برابر فشار، خوردگی و دمای بالا را داشته باشند. خمکاری لوله فلزی در این صنعت برای ساخت خطوط لوله پیچیده، اتصالات بین واحدها، خطوط فرآیند و شبکههای پایپینگ مورد استفاده قرار میگیرد. بهدلیل شرایط سخت محیطی، دقت بالا در خمکاری برای جلوگیری از ترکخوردگی، نشت و شکست لولهها بسیار مهم است. همچنین، با استفاده از خمکاری صحیح، میتوان طراحی مسیر لولهکشی را بهینه کرده و از مصرف اضافی لوله و اتصالات پرهیز نمود.

2.3. کاربرد خمکاری لوله فلزی در تأسیسات، سازهها و تجهیزات پزشکی

در بخش تأسیسات ساختمانی، خمکاری لوله فلزی در تولید سیستمهای تهویه مطبوع (HVAC)، لولهکشی آب و فاضلاب، و مسیرهای انتقال گاز نقش مهمی دارد. خمهای دقیق و مقاوم باعث کاهش فضای اشغالی و بهبود زیبایی و عملکرد شبکههای تأسیساتی میشوند.

در حوزه تجهیزات پزشکی نیز از خمکاری لولههای استیل ضدزنگ برای ساخت تختهای بیمارستانی، چارچوب دستگاهها، ابزارهای جراحی و سیستمهای پشتیبانی استفاده میشود. دقت بالا، سطح صاف، و عدم وجود درز یا ترک در این قطعات برای رعایت اصول بهداشتی و ایمنی بسیار حائز اهمیت است.

3. چالشها و ملاحظات مهم در خمکاری لوله فلزی

خمکاری لوله فلزی علیرغم کاربرد گسترده و مزایای فراوان، با چالشها و محدودیتهایی همراه است که بیتوجهی به آنها میتواند منجر به بروز عیوب فنی، کاهش کیفیت قطعه نهایی و حتی خرابیهای جدی در خطوط تولید شود. آگاهی از این ملاحظات، پیششرط اجرای یک فرآیند خمکاری موفق و دقیق است.

3.1. محدودیتهای خمکاری لوله فلزی در ابعاد و جنس مواد

یکی از موانع اصلی در خمکاری لوله فلزی، محدودیتهایی است که به جنس فلز، قطر خارجی، ضخامت دیواره و شعاع خم بستگی دارد. فلزاتی مانند فولاد ضدزنگ، آلومینیوم و مس هرکدام رفتار متفاوتی در برابر خم شدن دارند. برای مثال، آلومینیوم به دلیل شکنندگی در خمهای تند ممکن است ترک بردارد، در حالی که فولاد کربنی مقاومت بالاتری دارد ولی نیازمند نیروی بیشتری برای خمکاری است. همچنین لولههایی با دیواره نازک در خمهای کوچک دچار چینخوردگی، بیضوی شدن یا شکست میشوند. بنابراین، انتخاب صحیح جنس، ضخامت و طراحی شعاع خم متناسب با کاربرد، یک ملاحظه کلیدی در خمکاری لوله فلزی به شمار میآید.

3.2. مشکلات رایج در خمکاری لوله فلزی و روشهای جلوگیری از آن

از جمله مشکلات شایع در خمکاری لوله فلزی میتوان به مواردی مانند چروکیدگی دیواره داخلی، ترکخوردگی در سطح خارجی خم، کاهش یکنواختی مقطع، پدیده بازگشت فنری و تغییرات ابعادی نامطلوب اشاره کرد. بروز این مشکلات معمولاً به علت انتخاب نادرست پارامترهای خمکاری، استفاده از تجهیزات نامناسب یا اعمال نیروی بیش از حد یا کم اتفاق میافتد. برای جلوگیری از این مشکلات، استفاده از ابزارهای کمکی مانند ماندرل، ساپورت داخلی، انتخاب صحیح زاویه خم، تنظیم دقیق فشار و سرعت ماشین و همچنین استفاده از روانکارهای مناسب توصیه میشود.

3.3. اهمیت انتخاب روش مناسب خمکاری لوله فلزی برای کاهش خطا و افزایش دقت

انتخاب روش مناسب خمکاری یکی از عوامل تعیینکننده در کیفیت نهایی قطعه است. روشهایی مانند خمکاری کششی (draw bending)، خمکاری فشاری (compression bending)، خمکاری با حرارت و روشهای CNC هر کدام برای شرایط خاصی مناسباند. بهعنوان مثال، برای لولههای حساس و نیازمند خم با دقت بالا، روش خمکاری CNC با کنترل عددی و تنظیم دقیق پارامترها بهترین گزینه است. در مقابل، برای قطعاتی با دقت پایینتر یا حجم تولید کمتر، روشهای دستی یا نیمهخودکار کفایت میکند. عدم انتخاب روش مناسب، میتواند منجر به خطاهای ابعادی، شکست قطعه یا صرف هزینههای اضافی شود.

4. اهمیت شناخت اصول اولیه خمکاری لوله فلزی برای مهندسان و تکنسینها

خمکاری لوله فلزی یک فرآیند فنی و مهندسی است که برای اجرای دقیق و بدون نقص آن، آشنایی کامل با اصول طراحی، تجهیزات، خواص مواد و پارامترهای مؤثر

ضروری است. مهندسان و تکنسینهایی که در حوزه ساخت، طراحی یا تعمیر و نگهداری سیستمهای دارای لولهکاری فعالیت دارند، باید درک درستی از فرآیند خمکاری

لوله فلزی داشته باشند تا بتوانند قطعاتی با کیفیت، مقاوم و متناسب با نیاز پروژه تولید کنند. فقدان دانش کافی در این زمینه میتواند منجر به بروز خطاهای جدی، اتلاف

مواد، هزینههای مازاد و کاهش ایمنی سیستم شود.

4.1. آشنایی با اصول طراحی و اجرای خمکاری لوله فلزی

یکی از مهارتهای کلیدی برای افراد فعال در صنایع مرتبط، شناخت اصول طراحی خم لوله است. این اصول شامل درک صحیح از شعاع خم مجاز، نسبت ضخامت

به قطر، زوایای مناسب، محل اعمال نیرو و نحوه پشتیبانی داخلی لوله حین خمکاری میشود. همچنین، مهندسان باید توانایی انتخاب روش مناسب خمکاری

(نظیر روش فشاری، کششی، یا CNC) متناسب با کاربرد موردنظر و نوع لوله را داشته باشند. طراحی نادرست یا اجرای غیراستاندارد خم میتواند منجر به کاهش

عمر مفید لوله، ایجاد نقاط ضعف مکانیکی یا اختلال در عملکرد سامانه شود.

4.2. نقش آموزش در بهبود عملکرد خمکاری لوله فلزی

آموزش صحیح و مستمر نیروی انسانی نقش بسزایی در بهبود کیفیت فرآیند خمکاری لوله فلزی دارد. تکنسینهایی که با اصول کارکرد دستگاههای خم، نگهداری صحیح تجهیزات، و

نحوه تنظیم پارامترها (مانند سرعت، زاویه، فشار و دما) آشنا هستند، میتوانند با دقت بالا و کمترین میزان خطا، خمهایی یکدست و استاندارد ایجاد کنند. همچنین آموزش

موجب افزایش بهرهوری، کاهش ضایعات و پیشگیری از بروز حوادث احتمالی در کارگاه یا کارخانه میشود. دورههای آموزشی فنی، کارگاههای عملی و استفاده از نرمافزارهای

شبیهسازی، از جمله راهکارهای ارتقاء سطح تخصص در این حوزه هستند.

تعریف و اصول خمکاری لوله فلزی

مقدمه

فرآیند خمکاری لوله فلزی یکی از عملیاتهای پرکاربرد در صنایع مختلف بهشمار میرود که نقش کلیدی در شکلدهی و مسیردهی به خطوط لوله، سازههای فلزی، سیستمهای تهویه، تجهیزات صنعتی و سازههای معماری دارد. با پیشرفت تکنولوژی و افزایش نیاز به طراحیهای پیچیده و بهینه، خمکاری لوله فلزی به عنوان جایگزینی برای اتصالات متعدد و جوشکاری در بسیاری از موارد مورد توجه قرار گرفته است.

اهمیت خمکاری لوله فلزی در صنایع

خمکاری لوله فلزی باعث کاهش تعداد اتصالات، کاهش نشتی، بهبود مقاومت مکانیکی، و همچنین افزایش زیبایی ظاهری سازه میشود. این فرآیند در صنایع نفت و گاز، پتروشیمی، خودروسازی، هوافضا، ساختوساز، و تجهیزات پزشکی، بهویژه در جایی که انتقال سیالات یا گازها ضروری است، کاربرد گستردهای دارد.

کاربردهای رایج در مهندسی و ساخت و ساز

در مهندسی، خمکاری لوله فلزی برای ساخت شاسیها، فریمها، سیستمهای تهویه، خطوط هیدرولیکی، و سازههای معماری منحنی مورد استفاده قرار میگیرد. در ساختوساز نیز، از لولههای خمشده برای تولید نردهها، داربستها، قابهای فلزی، و حتی عناصر تزئینی مدرن بهره گرفته میشود.

تعریف خمکاری لوله فلزی

مفهوم خمکاری

خمکاری لوله فلزی به فرآیند تغییر شکل دائمی لوله به وسیله اعمال نیرو گفته میشود، بهگونهای که لوله از حالت مستقیم خارج شده و به شکل منحنی یا زاویهدار در میآید، بدون آنکه دچار شکستگی یا ترکخوردگی شود. این فرآیند معمولاً در یک یا چند صفحه انجام میشود و به دقت بالایی نیاز دارد تا از آسیبهای احتمالی مانند تختشدگی سطح مقطع، چروکیدگی دیواره داخلی یا کشیدگی بیش از حد دیواره خارجی جلوگیری شود.

در خمکاری، معمولاً از ابزارهایی مانند قالب، غلطک یا بازوهای مکانیکی استفاده میشود تا نیروی مورد نیاز برای ایجاد خم به صورت کنترلشده وارد شود. بسته به جنس لوله، ضخامت، شعاع مورد نیاز و نوع کاربرد، روش خمکاری متفاوت خواهد بود.

تفاوت بین خمکاری لوله فلزی و خمکاری ورق

گرچه خمکاری هم در مورد لوله و هم در مورد ورقهای فلزی به کار میرود، اما این دو فرآیند از نظر فنی و عملی تفاوتهای مهمی دارند:

| ویژگی | خمکاری لوله فلزی | خمکاری ورق |

|---|---|---|

| شکل اولیه قطعه | مقطع دایرهای (یا بیضی/مربعی) توخالی | ورق تخت و صاف |

| هدف اصلی | تغییر مسیر یا فرمدهی خطوط انتقال سیال | ایجاد زاویه یا خم در قطعهای صاف |

| چالشها | جلوگیری از تختشدگی، چروکیدگی، یا ترک در شعاع خم | کنترل ضخامت و عدم ترکخوردگی در ناحیه خم |

| ابزار و تجهیزات | دستگاههای خمکاری لوله فلزی خاص (دورانی، فشاری و…) | پرس خمکاری یا خمکن دستی/اتوماتیک |

| کاربردها | سیستمهای لولهکشی، شاسی، سازههای منحنی | بدنه ماشین، قطعات صنعتی، جعبههای فلزی |

در مجموع، خمکاری لوله فلزی به دلیل ساختار توخالی آن، نیازمند دقت و محاسبات دقیقتری نسبت به خمکاری ورق است، بهویژه در کاربردهایی که فشار داخلی، خوردگی یا انعطافپذیری مطرح است.

انواع روشهای خمکاری لوله فلزی

خمکاری لوله فلزی بسته به شرایط کاری، جنس لوله، شعاع خم مورد نیاز، و دمای عملیات، به روشهای مختلفی انجام میشود. در ادامه، مهمترین روشهای خمکاری لوله فلزی بههمراه توضیح هر یک آورده شده است:

1. خمکاری سرد

در این روش، لوله بدون اعمال گرما و در دمای محیط خم میشود. این روش بیشتر برای لولههایی با قطر و ضخامت کم مناسب است. از مزایای خمکاری سرد میتوان به حفظ خواص مکانیکی فلز و صرفهجویی در انرژی اشاره کرد. با این حال، اگر خمکاری بیش از حد انجام شود، ممکن است باعث ترکخوردگی یا تختشدگی لوله شود.

2. خمکاری گرم

در این روش، لوله ابتدا تا دمای مشخصی گرم شده و سپس تحت نیرو خم میشود. افزایش دما باعث افزایش انعطافپذیری لوله شده و امکان ایجاد خم با شعاع کمتر و زاویه بیشتر را فراهم میکند. این روش برای لولههایی با قطر زیاد یا جنسهای سختتر مانند فولادهای ضخیم کاربرد دارد.

3. خمکاری با قالب (Die Bending)

در این روش، از یک قالب خم با شعاع مشخص استفاده میشود که لوله را روی آن قرار داده و با فشار خم میکنند. این روش در صنایع دقیق مانند خودروسازی و لوازم خانگی کاربرد فراوان دارد. دقت خم در این روش بالاست و شکل نهایی به خوبی کنترل میشود.

4. خمکاری فشاری (Compression Bending)

در این روش، لوله روی یک قالب خم قرار گرفته و یک بازوی فشاری از طرف دیگر لوله را به سمت قالب فشار میدهد تا خم ایجاد شود. این روش برای خمهای ساده و تولید انبوه مناسب است، اما ممکن است در زوایای زیاد باعث تغییر شکل سطح مقطع شود.

5. خمکاری کششی (Rotary Draw Bending)

یکی از دقیقترین روشهای خمکاری است. در این روش، لوله روی یک قالب دایرهای بسته میشود و یک بازوی کششی آن را حول شعاع مشخص میچرخاند. از این روش در ساخت دوچرخه، مبلمان فلزی، و سیستمهای لولهکشی پیچیده استفاده میشود. با افزودن تجهیزات کمکی مثل ساپورت داخلی (ماندرل)، کیفیت خم بسیار بالا میرود.

6. خمکاری غلتکی (Roll Bending)

در این روش، لوله از بین چند غلتک عبور داده میشود تا به تدریج خم شود. این روش برای تولید خمهای بزرگ با شعاع زیاد استفاده میشود، مانند خمکاری لولهها در ساخت استادیومها، سازههای قوسی، و خطوط انتقال.

7. خمکاری القایی (Induction Bending)

در این روش، با استفاده از جریان الکتریکی با فرکانس بالا، یک ناحیه خاص از لوله به سرعت گرم میشود و سپس توسط نیروی مکانیکی خم میشود. پس از خم، ناحیه گرم شده با آب یا هوا خنک میشود. این روش برای لولههای قطور با دقت بالا، در صنایع نفت و گاز، نیروگاهها و پتروشیمی کاربرد دارد.

اصول فنی و مکانیکی خمکاری

فرآیند خمکاری لولهها نیازمند درک صحیح از عوامل فنی و مکانیکی تأثیرگذار است. شناخت این اصول به طراحان و اپراتورها کمک میکند تا از بروز ایراداتی مانند تغییر شکل نامطلوب، ترکخوردگی یا بازگشت فنری جلوگیری کرده و خمهایی دقیق، ایمن و پایدار ایجاد کنند.

1. شعاع خم (Bend Radius)

شعاع خم، فاصلهی مرکز شعاع خم تا سطح داخلی لوله در نقطه خمیده است. این شعاع، تأثیر مستقیم بر میزان تغییر شکل دیواره لوله دارد. شعاعهای بزرگتر باعث کاهش تنش در دیواره لوله شده و تغییر شکل را کنترلپذیرتر میکنند، در حالیکه شعاعهای کوچکتر ممکن است باعث چروکیدگی یا ترکخوردگی شوند. انتخاب شعاع مناسب بسته به جنس، ضخامت و قطر لوله تعیین میشود.

2. زاویه خم (Bend Angle)

زاویه خم، مقدار انحراف ایجادشده در مسیر لوله نسبت به امتداد مستقیم آن است (مثلاً ۳۰، ۹۰ یا ۱۸۰ درجه). هرچه زاویه خم بیشتر باشد، فشار بیشتری به ناحیه خم وارد میشود. زاویه خم باید با دقت بالا و با ابزار مناسب ایجاد شود تا از اعوجاج و تغییر در سطح مقطع جلوگیری شود.

3. میزان بازگشت فنری (Springback)

پس از اعمال نیرو و انجام خم، لوله تمایل دارد تا بخشی از خم ایجادشده را به حالت اولیه بازگرداند؛ این پدیده را بازگشت فنری مینامند. مقدار بازگشت فنری بستگی به خاصیت ارتجاعی (مدول الاستیسیته) ماده دارد. برای جبران این پدیده، زاویه خم معمولاً کمی بیشتر از مقدار موردنظر اعمال میشود. کنترل دقیق این پدیده در خمکاری دقیق بسیار حیاتی است.

4. حداقل شعاع مجاز (Minimum Bend Radius)

هر لولهای دارای یک حداقل شعاع مجاز برای خمکاری است که در صورت رعایت نکردن آن، احتمال شکستگی، ترک، یا تغییر شکل سطح مقطع بسیار بالا میرود. این مقدار معمولاً بر اساس قطر خارجی لوله و ضخامت آن تعیین میشود و به صورت نسبتی مانند ۲D یا ۳D (یعنی ۲ یا ۳ برابر قطر) بیان میگردد. برای مثال، در لولههایی با دیواره نازکتر باید از شعاع خم بزرگتری استفاده شود.

5. تأثیر ضخامت و جنس لوله

-

ضخامت لوله: ضخامت دیواره نقش مهمی در مقاومت لوله در برابر چروکیدگی یا شکستگی دارد. لولههایی با دیواره نازک بیشتر مستعد تغییر شکل و تختشدگی هستند و در فرآیند خمکاری به پشتیبانی داخلی (ماندرل) نیاز دارند.

-

جنس لوله: خواص مکانیکی مواد نظیر استحکام، سختی و مدول کشسانی در نحوه خم شدن لوله تأثیر مستقیم دارد. برای مثال، لولههای فولادی سختتر ممکن است به گرمایش نیاز داشته باشند، در حالیکه آلومینیوم یا مس قابلیت خم شدن در دمای اتاق را دارند ولی بازگشت فنری بیشتری نشان میدهند.

جنس مواد و تأثیر آن در خمکاری

یکی از عوامل بسیار مهم در موفقیتآمیز بودن فرآیند خمکاری، جنس لولهای است که قرار است خم شود. هر فلز ویژگیهای مکانیکی و فیزیکی خاص خود را دارد که بر نحوه خم شدن، میزان انعطافپذیری، بازگشت فنری و احتمال بروز ترک یا چروکیدگی در فرآیند خمکاری تأثیر میگذارد. در ادامه، به بررسی چهار جنس پرکاربرد در خمکاری لوله فلزی میپردازیم:

1. فولاد (Steel)

فولاد یکی از رایجترین مواد مورد استفاده در خمکاری است و در انواع مختلفی مانند فولاد ساده کربنی، فولاد آلیاژی و فولاد گالوانیزه وجود دارد.

-

مزایا: استحکام بالا، مقاومت در برابر ضربه و دوام بالا

-

معایب: سختی زیاد برخی از گریدها باعث دشوار شدن خمکاری در حالت سرد میشود

-

نکات خمکاری: در صورت نیاز به خمکاری با شعاع کم یا زاویه بالا، ممکن است لازم باشد از گرمایش موضعی یا خمکاری گرم استفاده شود. همچنین در برخی موارد نیاز به ابزارهای کمکی مانند ماندرل برای جلوگیری از چروکیدگی است.

2. مس (Copper)

مس به دلیل نرم بودن و شکلپذیری بالا، یکی از بهترین گزینهها برای خمکاری بهویژه در صنایع تأسیساتی و تهویه مطبوع است.

-

مزایا: انعطافپذیری عالی، عدم نیاز به گرمایش، مقاومت بالا در برابر خوردگی

-

معایب: نسبت به فولاد نرمتر است و ممکن است در صورت اعمال نیروی بیش از حد، تغییر شکل زیادی پیدا کند

-

نکات خمکاری: در خمکاری مس معمولاً مشکل چروک یا ترکخوردگی وجود ندارد، اما باید از خم شدن بیش از حد یا اعمال نیروهای موضعی خودداری شود.

3. آلومینیوم (Aluminum)

آلومینیوم بهدلیل وزن کم و مقاومت مناسب، در صنایع هوافضا، خودروسازی و ساخت مبلمان فلزی بسیار پرکاربرد است.

-

مزایا: وزن سبک، مقاومت به خوردگی، قابلیت ماشینکاری آسان

-

معایب: بازگشت فنری زیاد و حساسیت به ترکخوردگی در برخی آلیاژها

-

نکات خمکاری: برای جلوگیری از بازگشت فنری، باید زاویه خم با دقت بیشتر و غالباً کمی بیشتر از مقدار نهایی طراحی شود. همچنین انتخاب آلیاژ مناسب (مثل سری ۵۰۰۰ یا ۶۰۰۰) در کیفیت خمکاری بسیار مؤثر است.

4. استنلس استیل (Stainless Steel)

استنلس استیل یا فولاد ضدزنگ به دلیل مقاومت بالا در برابر زنگزدگی و دمای بالا، در صنایع غذایی، پزشکی، و پتروشیمی کاربرد فراوان دارد.

-

مزایا: مقاومت بسیار بالا در برابر خوردگی، زیبایی ظاهری، استحکام خوب

-

معایب: تمایل به سخت شدن در حین کار (Work Hardening)، نیاز به ابزارهای خاص

-

نکات خمکاری: بهتر است از ابزارهای مقاوم و دقیق استفاده شود. خمکاری این ماده بهصورت سرد ممکن است دشوار باشد، بهویژه در ضخامتهای بالا؛ بنابراین گاهی از گرمایش موضعی استفاده میشود.

ابزارها و تجهیزات مورد استفاده در خمکاری لوله فلزی

برای اجرای دقیق، ایمن و سریع فرآیند خمکاری لوله فلزی ، استفاده از تجهیزات و ابزارهای مناسب ضروری است. انتخاب نوع ابزار بستگی به نوع خم، دقت مورد نیاز، تیراژ تولید و جنس لوله دارد. در این بخش به سه دسته اصلی ابزارهای مورد استفاده در خمکاری لوله فلزی پرداخته میشود:

1. دستگاههای خمکاری دستی

این دستگاهها برای خمکاریهای سبک و ساده، معمولاً در کارگاههای کوچک یا برای پروژههای کمتیراژ مورد استفاده قرار میگیرند. عملکرد این دستگاهها اغلب به صورت مکانیکی یا هیدرولیکی و با دخالت مستقیم نیروی انسانی است.

-

ویژگیها: کمهزینه، قابل حمل، مناسب برای قطرهای کوچک

-

کاربرد: خمکاری لوله فلزی مسی، آلومینیومی یا فولادی نازک در تأسیسات ساختمان، صنایع سبک، یا پروژههای DIY (خانگی)

-

محدودیت: دقت پایینتر نسبت به دستگاههای خودکار، مناسب خمهای ساده و زاویهدار

2. دستگاههای CNC خم لوله

این دستگاهها با استفاده از کنترل عددی (CNC) امکان خمکاری دقیق، تکرارپذیر و پیچیده را فراهم میسازند. حرکت محورها، زاویه خم، سرعت و شعاع با نرمافزار قابل تنظیم است.

-

ویژگیها: دقت بسیار بالا، امکان برنامهریزی برای تولید انبوه، مناسب برای خمهای ترکیبی و پیچیده

-

کاربرد: صنایع خودروسازی، هوافضا، تجهیزات پزشکی، مبلمان فلزی، خطوط لوله صنعتی

-

مزایا: کاهش خطا، افزایش سرعت تولید، قابلیت ذخیره و تکرار چندین برنامه خم متفاوت

-

معایب: هزینه بالا، نیاز به آموزش کاربر، نگهداری تخصصی

3. ابزارهای کمکی (قالبها، غلطکها، جکها و…)

برای بهبود کیفیت خم و جلوگیری از مشکلاتی مانند چروکیدگی یا تختشدگی سطح مقطع لوله، استفاده از ابزارهای جانبی ضروری است.

-

قالب خم (Bend Die): تعیینکننده شعاع خم و هدایتکننده مسیر لوله

-

ماندرل (Mandrel): ابزاری است که داخل لوله قرار میگیرد تا از چروک شدن دیواره داخلی در حین خم جلوگیری کند.

-

غلطک (Rollers): در روشهای خمکاری غلتکی برای خمهای با شعاع بزرگ استفاده میشوند.

-

جکها و نگهدارندهها: برای ثابت نگه داشتن لوله و اعمال نیروی یکنواخت

-

ابزارهای روانساز و تمیزکاری: برای کاهش اصطکاک در حین خم و جلوگیری از آسیب به سطح لوله

کنترل کیفیت و بازرسی در خمکاری

کنترل کیفیت در فرآیند خمکاری لوله فلزی از اهمیت ویژهای برخوردار است، زیرا هرگونه نقص در خم میتواند منجر به افت عملکرد قطعه، نشتی، خرابی ساختاری یا حتی شکست کامل سیستم در شرایط کاری شود. به همین دلیل، بازرسی دقیق و آزمونهای استاندارد برای تشخیص ایرادات احتمالی و تضمین کیفیت نهایی خم ضروری است.

این فرآیند شامل بررسیهای ظاهری، ابعادی و آزمونهای غیرمخرب برای تشخیص عیوب داخلی یا سطحی لولههای خمکاریشده میباشد.

1. بررسی ترکخوردگی، چروکیدگی و تخت شدن

✅ ترکخوردگی (Cracking):

در دیواره خارجی خم، بهویژه هنگام استفاده از شعاع کم یا جنسهای سخت، ممکن است ترکهایی بهصورت ریز یا آشکار ایجاد شوند. وجود ترک خطرناک است زیرا باعث نشت یا شکست لوله در حین کار خواهد شد.

✅ چروکیدگی (Wrinkling):

در دیواره داخلی خم، در صورت نبود ساپورت مناسب (ماندرل) یا استفاده از نیروی زیاد، ممکن است چروکهایی در سطح لوله ظاهر شود. این چروکها از کیفیت ظاهر و ساختار لوله میکاهند و ممکن است بر جریان سیال اثر منفی بگذارند.

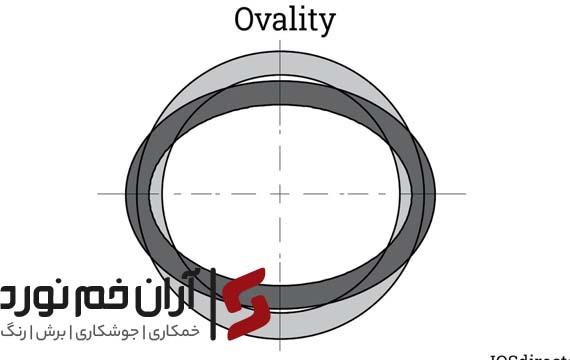

✅ تخت شدن (Ovality):

در خمکاری ممکن است مقطع دایرهای لوله به شکل بیضی تبدیل شود. اگر میزان تغییر قطر بیش از حد مجاز باشد، نهتنها از نظر ظاهری مشکلساز است، بلکه ممکن است در اتصالات، تحمل فشار و عبور جریان نیز اختلال ایجاد کند.

برای بررسی این موارد از ابزارهایی مانند کولیس، گیجهای مخصوص بیضیسنجی و بررسی چشمی استفاده میشود. در تولیدات صنعتی، این موارد باید با استانداردهای طراحی مطابقت داشته باشند.

2. آزمونهای غیرمخرب (Non-Destructive Testing – NDT)

آزمونهای غیرمخرب برای ارزیابی کیفیت خم بدون آسیبزدن به قطعه استفاده میشوند. مهمترین روشهای NDT در خمکاری لوله فلزی عبارتاند از:

-

آزمون مایع نافذ (PT): برای آشکارسازی ترکهای سطحی در منطقه خم، مخصوصاً در فولاد ضدزنگ یا آلومینیوم

-

آزمون ذرات مغناطیسی (MT): مناسب برای تشخیص ترکهای ریز در مواد مغناطیسی مانند فولاد

-

آزمون فراصوتی (UT): برای شناسایی ناپیوستگیها، ترکها یا کاهش ضخامت دیواره در ناحیه خم

-

آزمون پرتو (RT): با استفاده از اشعه X یا گاما برای بررسی کامل و دقیق ترکها یا حفرههای داخلی

-

تست هیدرواستاتیک: اعمال فشار آب یا هوا به داخل لوله برای اطمینان از عدم نشتی پس از خمکاری

کنترل کیفیت در خمکاری تضمین میکند که لولهها عملکرد صحیح، دوام بالا و ایمنی لازم را در شرایط واقعی کاری داشته باشند. اجرای دقیق این بازرسیها موجب کاهش ضایعات، افزایش اعتماد مشتری و تطابق با استانداردهای صنعتی میشود.

مزایا و معایب خمکاری لوله فلزی

فرآیند خمکاری لوله فلزی یکی از روشهای پرکاربرد در شکلدهی فلزات است که در صنایع مختلف مانند خودروسازی، تأسیسات، هوافضا، و ساخت تجهیزات صنعتی استفاده میشود. این فرآیند همانقدر که میتواند مزایای قابل توجهی ارائه دهد، دارای محدودیتها و چالشهایی نیز هست که باید در طراحی و اجرا مورد توجه قرار گیرد.

مزایای خمکاری لوله فلزی

-

کاهش نیاز به فلزیجوشکاری و اتصالات اضافی

با خمکاری میتوان مسیر لوله را بدون نیاز به برش و اتصال قطعات تغییر داد، که این موضوع موجب کاهش تعداد جوشها، هزینههای جوشکاری، و نقاط ضعف احتمالی در سیستم لولهکشی میشود. -

افزایش استحکام ساختاری

خمکاری یکپارچه لوله موجب حفظ پیوستگی ماده در مسیر خم میشود که این موضوع مقاومت کلی ساختار را نسبت به استفاده از زانویی یا اتصال افزایش میدهد. -

کاهش وزن قطعه نهایی

با حذف اتصالات اضافی و استفاده از یک قطعه خمشده بهجای چند قطعه جوشخورده، وزن نهایی محصول کاهش مییابد که در صنایع حساس به وزن مانند خودروسازی و هوافضا بسیار اهمیت دارد. -

زیبایی ظاهری و طراحی یکپارچه

خمکاری امکان طراحی روان، زیبا و بدون شکستگیهای ناخواسته را فراهم میکند که برای ساخت تجهیزات دکوراتیو یا محصولات صنعتی با طراحی مهندسی اهمیت دارد. -

افزایش سرعت تولید در تیراژ بالا

در خطوط تولید انبوه، با استفاده از دستگاههای خمکاری CNC، امکان تولید سریع و دقیق خمهای تکراری فراهم میشود.

معایب خمکاری لوله فلزی

-

محدودیت در شعاع خم و زاویه

هر لوله بسته به جنس و ضخامت خود دارای شعاع خم حداقلی است. خمهای بسیار تند ممکن است باعث ترکخوردگی، چروکیدگی یا کاهش استحکام در ناحیه خم شوند. -

محدودیت در نوع مواد قابل خمکاری

برخی فلزات (مانند آلیاژهای ترد یا سختکاریشده) بهراحتی قابل خم شدن نیستند و ممکن است در حین فرآیند دچار شکست یا آسیب شوند. در این موارد نیاز به گرمایش یا استفاده از روشهای جایگزین وجود دارد. -

نیاز به دقت بالا و تجهیزات تخصصی

خمکاری با کیفیت نیازمند ماشینآلات دقیق، قالبهای مناسب، و اپراتورهای ماهر است. هرگونه انحراف در زاویه یا شعاع خم میتواند باعث ایجاد قطعه نامناسب شود. -

احتمال تغییر شکل مقطع (Ovality)

در برخی خمها، بهویژه با شعاع کم، ممکن است مقطع دایرهای لوله به حالت بیضی تبدیل شود که این موضوع بر عملکرد هیدرولیکی یا نصب اتصالات اثر منفی دارد. -

نیاز به آزمونهای کنترل کیفی پیچیده

به دلیل احتمال بروز ترکهای سطحی یا داخلی، کنترل کیفیت خمها بهویژه در صنایع حساس نیازمند استفاده از آزمونهای غیرمخرب و ابزارهای دقیق بازرسی است.

استانداردها و نکات ایمنی در فرآیند خمکاری

فرآیند خمکاری لوله فلزی ، علاوه بر جنبههای فنی و مهندسی، نیازمند رعایت دقیق استانداردها و الزامات ایمنی است تا از بروز خطاهای فنی، آسیب به تجهیزات، و خطرات جانی برای اپراتورها جلوگیری شود. رعایت این موارد، هم در تولید صنعتی و هم در کارگاههای کوچک، به کیفیت و ایمنی فرآیند کمک شایانی میکند.

استانداردهای جهانی مربوط به خمکاری

در سطح بینالمللی، چندین استاندارد مهم برای فرآیند خمکاری لولهها وجود دارد که مشخصکننده الزامات فنی، روشهای آزمون، و معیارهای پذیرش هستند. از جمله:

-

ASTM A53 / ASTM A106 / ASTM A512:

استانداردهای مربوط به انواع لولههای فولادی مورد استفاده در صنایع و مناسبسازی برای عملیات خمکاری. -

ASME B31.1 و ASME B31.3:

این استانداردها مربوط به طراحی و اجرای خطوط لوله در صنایع نیروگاهی و فرآیندی هستند. آنها الزامات هندسی خم (مثل حداقل شعاع خم) را تعیین میکنند. -

DIN 8586:

استاندارد آلمانی برای فرآیندهای شکلدهی فلزات از جمله خمکاری، با تعیین روشها و الزامات فنی. -

ISO 15590-1:

شامل مشخصات فنی و آزمایشهای لازم برای خمهای لولهای پیشساخته در صنایع انتقال نفت و گاز. -

EN 10253:

استاندارد اروپایی برای اتصالات و زانوییهای قابل خمکاری در سیستمهای فشار بالا.

رعایت این استانداردها نهتنها کیفیت و ایمنی خم را تضمین میکند، بلکه تطابق با مقررات بازرسی و صادرات محصول به بازارهای بینالمللی را نیز آسانتر میسازد.

نکات ایمنی برای اپراتورها و تجهیزات

در فرآیند خمکاری، اپراتورها در تماس مستقیم با دستگاهها، قطعات متحرک و فلزات تحت فشار هستند. بنابراین رعایت اصول ایمنی امری حیاتی است:

-

استفاده از تجهیزات حفاظتی فردی (PPE):

مانند دستکش مقاوم، عینک ایمنی، کفش ایمنی، گوشی ضدصدا، و لباس کار مناسب. -

بررسی فنی دستگاه قبل از شروع کار:

اطمینان از سلامت اجزای دستگاه خمکاری، سیستمهای هیدرولیکی یا الکترونیکی، قفلهای ایمنی و سنسورها. -

جلوگیری از قرار گرفتن دست یا بدن در محدوده خطر:

بهویژه در نقاط نزدیک قالب، ماندرل، یا غلطکها هنگام حرکت دستگاه. -

آموزش اپراتورها:

آشنایی کامل افراد با نحوه کار با دستگاه، تنظیمات صحیح، علائم هشداردهنده، و اقدامات اضطراری. -

تهویه مناسب در محیط کار:

بهویژه در خمکاری گرم یا استفاده از روانکنندهها که ممکن است گاز یا بخار مضر تولید کنند. -

قطع برق یا فشار در زمان تعمیر یا تنظیم دستگاه:

اجرای دستورالعمل “قفلگذاری و برچسبگذاری (LOTO)” برای جلوگیری از روشنشدن ناگهانی دستگاه.

کاربردهای عملی در صنایع مختلف

فرآیند خمکاری لوله فلزی بهدلیل انعطافپذیری بالا، کاهش نیاز به اتصالات و قابلیت اجرای طرحهای پیچیده، در بسیاری از صنایع کاربرد گسترده دارد. این روش علاوهبر صرفهجویی در زمان و هزینه، باعث بهبود عملکرد و زیبایی سیستمهای لولهکشی و سازهای میشود.

در ادامه به بررسی مهمترین حوزههای کاربرد خمکاری لوله فلزی در صنایع مختلف میپردازیم:

1. ✅ صنعت نفت و گاز

در خطوط انتقال نفت، گاز طبیعی و محصولات پتروشیمی، استفاده از لولههای خمکاریشده بسیار رایج است. بهدلیل فشار بالا، محیطهای خورنده و نیاز به مسیرهای خاص، خمکاری دقیق با رعایت استانداردهای سختگیرانه انجام میشود.

-

کاربردها:

-

خمهای با شعاع بزرگ در خطوط انتقال و توزیع

-

خمکاری برای عبور لولهها از موانع طبیعی یا سازهای

-

اجرای مانورهای فنی بدون استفاده از زانویی یا جوش زیاد

-

-

مزیتها:

-

کاهش ریسک نشتی

-

استحکام بیشتر در نقاط خم

-

تسهیل در تعمیر و نگهداری خطوط انتقال

-

2. ✅ صنعت خودروسازی

در طراحی و تولید خودرو، لولههای خمشده در بخشهای مختلف بدنه و سیستمهای مکانیکی بهکار میروند. سبکی، دقت بالا و استحکام در خمها برای افزایش ایمنی و کارایی خودرو بسیار مهم است.

-

کاربردها:

-

خطوط سوخت، روغن، ترمز و تهویه

-

سازههای قاب صندلی یا شاسی

-

اگزوز خودروها (سیستم تخلیه دود)

-

-

مزیتها:

-

کاهش وزن خودرو

-

طراحی زیبا و یکپارچه

-

بهبود آیرودینامیک و کارایی فنی

-

3. ✅ صنایع هوایی و هوافضا

در این صنعت حساس، لولههای فلزی سبک و دقیق در مسیرهای سوخترسانی، هیدرولیک، تهویه و بدنه هواپیما استفاده میشوند. خمکاری لوله فلزی در این بخش با استفاده از دستگاههای پیشرفته CNC و کنترل کیفیت بسیار دقیق انجام میگیرد.

-

کاربردها:

-

خطوط هیدرولیک و پنوماتیک در هواپیما

-

ساخت سازههای سبک تقویتی

-

مدارهای خنککاری در فضاپیماها و ماهوارهها

-

-

مزیتها:

-

دقت بالا و کاهش خطا

-

سبکسازی سازه

-

مقاومت بالا در برابر لرزش و فشار

-

4. ✅ سیستمهای لولهکشی صنعتی

در کارخانهها و نیروگاهها، خمکاری لوله فلزی برای اجرای سریع و ایمن شبکههای پیچیده انتقال سیالات (بخار، آب، گاز، مواد شیمیایی) ضروری است. خمهای مناسب باعث کاهش افت فشار و تسهیل تعمیرات میشوند.

-

کاربردها:

-

نیروگاههای بخار و سیکل ترکیبی

-

صنایع غذایی، دارویی و شیمیایی

-

سیستمهای تهویه، گرمایش و سرمایش

-

-

مزیتها:

-

صرفهجویی در فضا

-

کاهش هزینه نصب و جوشکاری

-

افزایش ایمنی در خطوط پرخطر

-

جمعبندی و نتیجهگیری

فرآیند خمکاری لوله فلزی یکی از مهمترین روشهای شکلدهی فلزات در صنایع گوناگون محسوب میشود که با استفاده صحیح از آن، میتوان به نتایج دقیق، زیباشناختی و مکانیکی مطلوبی دست یافت. در طول این نوشتار، با اصول، روشها، مزایا، معایب، کنترل کیفیت، استانداردها و کاربردهای این فرآیند آشنا شدیم.

مروری بر نکات کلیدی:

-

تعریف خمکاری: خمکاری لوله فلزی فرآیندی است برای تغییر زاویه یا مسیر لوله بدون شکستن یا برش دادن آن.

-

انواع روشهای خمکاری: شامل خمکاری سرد (مانند خم غلطکی، فشاری، کششی-چرخشی) و خمکاری گرم میشود که هرکدام کاربرد خاص خود را دارند.

-

فاکتورهای مؤثر در کیفیت خم: جنس لوله، ضخامت دیواره، شعاع خم، وجود ماندرل یا ساپورت داخلی، و نوع ماشین خمکاری.

-

مزایا و معایب: از جمله مزایای خمکاری میتوان به کاهش اتصالات، طراحی روانتر و مقاومت بیشتر اشاره کرد، و از معایب آن میتوان محدودیت در شعاع خم و نیاز به دقت بالا را نام برد.

-

کنترل کیفیت: بازرسیهای چشمی، ابعادی و آزمونهای غیرمخرب مانند UT، PT و آزمون هیدرواستاتیک برای اطمینان از کیفیت نهایی ضروریاند.

-

استانداردها و ایمنی: رعایت استانداردهای جهانی مانند ASTM، ASME و ISO و رعایت نکات ایمنی برای اپراتورها در محیط کاری از الزامات حیاتی است.

-

کاربردها: از صنایع نفت و گاز گرفته تا خودروسازی، هوافضا، و صنایع ساختمانی، خمکاری نقشی کلیدی در بهینهسازی طراحی و عملکرد سیستمها دارد.

توصیههایی برای انتخاب روش مناسب خمکاری:

-

نوع ماده اولیه را در نظر بگیرید. برخی فلزات مانند فولادهای سخت یا آلیاژهای خاص نیاز به روشهای گرم یا استفاده از ابزارهای خاص دارند.

-

شعاع و زاویه خم را بررسی کنید. اگر خم تند با شعاع کم مورد نیاز است، باید از ماندرل و سیستم ساپورت داخلی استفاده شود تا از چروکیدگی یا ترک جلوگیری گردد.

-

تیراژ تولید و دقت مورد انتظار را مشخص کنید. در تولید انبوه و قطعات دقیق، استفاده از ماشینهای CNC خمکاری توصیه میشود.

-

هزینه، زمان و امکانات موجود را بسنجید. گاهی خمکاری دستی یا فشاری برای پروژههای ساده و کمتیراژ کافی و اقتصادی است.

-

استانداردهای صنعتی مورد نیاز پروژه را رعایت کنید. برای صادرات یا کاربردهای حساس، استفاده از فرآیندهای تأییدشده و مستندسازی کیفیت الزامی است.

انواع روشهای خمکاری لوله فلزی

مقدمهای بر خمکاری لوله فلزی

خمکاری لوله یکی از فرآیندهای مهم در شکلدهی فلزات است که نقش کلیدی در صنایع مختلف دارد. خمکاری لوله فلزی به فرآیندی اطلاق میشود که در آن لولههای فلزی با استفاده از روشهای مکانیکی یا حرارتی به اشکال مورد نیاز خم میشوند. این فرآیند بهویژه در صنایعی مانند نفت و گاز، خودروسازی، ساخت تجهیزات تهویه، سازههای فلزی، و خطوط انتقال سیالات اهمیت دارد.

اهمیت خمکاری لوله فلزی در صنعت به دلیل امکان ایجاد مسیرهای دقیق برای عبور سیالات، کاهش نیاز به اتصالات اضافی و افزایش دوام سیستمهای لولهکشی است. خمکاری دقیق لولههای فلزی باعث بهینهسازی فضا، کاهش تلفات فشار و ارتقاء عملکرد کلی سیستمها میشود. همچنین در ساختارهای فلزی، استفاده از خمکاری لوله فلزی نه تنها موجب استحکام بیشتر میشود، بلکه در زیبایی طراحی نیز نقش بسزایی دارد.

در کاربردهای رایج، از خمکاری لوله فلزی برای تولید قطعات خاص، ساخت تجهیزات صنعتی و ایجاد فرمهای منحنی در سازههای مهندسی استفاده میشود. انتخاب روش مناسب خمکاری لوله فلزی بسته به نوع لوله، ضخامت دیواره، شعاع خم و دقت مورد نیاز، متفاوت است.

انواع روشهای خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، روشهای متعددی بهکار گرفته میشود که بر اساس دما به دو دستهی اصلی تقسیم میگردند: خمکاری سرد و خمکاری گرم. انتخاب روش مناسب خمکاری لوله فلزی به عواملی مانند نوع فلز، ضخامت لوله، شعاع خم و دقت مورد انتظار بستگی دارد.

خمکاری سرد

خمکاری سرد لوله فلزی روشی است که در آن عملیات خمکاری بدون اعمال حرارت انجام میشود. این روش بیشتر برای لولههایی با قطر و ضخامت کم بهکار میرود و مزایایی چون حفظ ساختار فلزی، دقت بالا و کاهش هزینه انرژی دارد. خمکاری سرد در صنایع خودروسازی، تهویه مطبوع، و ساخت سازههای سبک فلزی بسیار رایج است. در این روش، ابزارهایی مانند قالب و غلتک برای اعمال نیرو بر روی لوله فلزی استفاده میشود.

خمکاری گرم

در مقابل، خمکاری گرم لوله فلزی زمانی انجام میشود که لوله تا دمای مشخصی حرارت داده شده و سپس خم میشود. این روش برای لولههایی با قطر زیاد یا آلیاژهای سخت بهکار میرود. خمکاری گرم باعث کاهش تنشهای داخلی و افزایش قابلیت شکلپذیری فلز میشود. از این روش در ساخت تجهیزات سنگین، لولههای فشار بالا و صنایع نفت و گاز استفاده فراوانی میشود.

در هر دو روش، هدف اصلی ایجاد خم با شعاع یکنواخت، بدون ترکخوردگی یا چینخوردگی سطح لوله است. در نتیجه، انتخاب بین خمکاری سرد یا گرم بر اساس مشخصات فنی لوله فلزی و کاربرد مورد نظر صورت میگیرد.

روشهای متداول خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، انتخاب روش مناسب نقش بسیار مهمی در کیفیت نهایی خم، کاهش تنشهای سطحی، و جلوگیری از تغییر شکل نامطلوب دارد. هر روش از خمکاری لوله فلزی متناسب با نوع کاربرد، ضخامت و جنس لوله، مزایا و محدودیتهای خاص خود را دارد. در ادامه به رایجترین روشهای خمکاری لوله فلزی اشاره میکنیم:

خمکاری با قالب (Mandrel Bending)

در این روش، برای جلوگیری از چینخوردگی داخل لوله در زمان خمکاری، از میله یا ساپورت داخلی (مندریل) استفاده میشود. خمکاری لوله فلزی با قالب بیشتر در مواردی کاربرد دارد که دقت بالا، شعاع خم کوچک و حفظ شکل مقطع داخلی اهمیت دارد؛ مانند صنایع خودروسازی، دوچرخهسازی و تجهیزات پزشکی.

خمکاری فشاری (Press Bending)

خمکاری فشاری لوله فلزی یکی از سادهترین و قدیمیترین روشهاست که در آن، لوله در محل تکیهگاه نگه داشته شده و از بالا تحت فشار مستقیم خم میشود. این روش برای خمهای ساده با دقت متوسط مناسب است و معمولاً در پروژههای عمومی یا کاربردهای کمهزینه مورد استفاده قرار میگیرد.

خمکاری غلتکی (Roll Bending)

در خمکاری غلتکی لوله فلزی از سه غلتک استفاده میشود تا لوله بهصورت تدریجی به شکل منحنی درآید. این روش برای لولههای قطور و خمهای با شعاع زیاد بسیار مناسب است. خمکاری غلتکی در ساخت سازههای فلزی بزرگ، تابلوهای تبلیغاتی و تیرهای منحنی کاربرد دارد.

خمکاری کششی چرخشی (Rotary Draw Bending)

یکی از دقیقترین روشها در خمکاری لوله فلزی، خمکاری کششی چرخشی است. در این روش، لوله توسط قالب چرخان بههمراه کشش کنترلشده خم میشود. این روش مناسب برای تولید انبوه و خمهای پیچیده با دقت بالا است و در صنایع هوافضا، ساخت صندلی و خطوط لوله حساس کاربرد فراوان دارد.

خمکاری فشاری چرخشی (Compression Bending)

در این نوع خمکاری لوله فلزی، لوله بین یک قالب ثابت و یک بازوی چرخشی قرار گرفته و به شکل قالب خم میشود. این روش برای تولید خمهای ساده و سریع در حجم بالا، مانند مبلمان فلزی و فریمهای سبک استفاده میشود.

خمکاری القایی (Induction Bending)

در خمکاری القایی لوله فلزی، با استفاده از میدان الکترومغناطیسی، ناحیه خاصی از لوله به دمای بالا رسانده شده و سپس خم میشود. این روش برای لولههایی با قطر بزرگ، ضخامت زیاد و در کاربردهایی چون خطوط لوله صنعتی، نیروگاهها و صنایع پتروشیمی بهکار میرود.

خمکاری با شن و ماسه (Sand Packing Bending)

در این روش سنتی، داخل لوله فلزی با شن خشک پر شده و دو سر آن بسته میشود تا از تغییر شکل داخلی جلوگیری شود. سپس لوله حرارت دیده و خم میشود. خمکاری لوله فلزی با شن در گذشته رایج بوده و هنوز در موارد خاص و کارگاههای سنتی کاربرد دارد.

مقایسه روشهای خمکاری لوله فلزی

انتخاب روش مناسب برای خمکاری لوله فلزی نیازمند بررسی دقیق فاکتورهایی مانند دقت، کیفیت خم، هزینه تجهیزات و نوع کاربرد است. هر روش از خمکاری مزایا و محدودیتهایی دارد که بسته به پروژه و ویژگیهای لوله فلزی باید مورد توجه قرار گیرد.

دقت و کیفیت خم

در فرآیند خمکاری لوله فلزی، دقت و کیفیت خم از اهمیت ویژهای برخوردار است؛ بهویژه در صنایع حساس مانند هوافضا، تجهیزات پزشکی و سیستمهای فشار بالا. روشهایی مانند خمکاری کششی چرخشی و خمکاری با قالب (مندریل) بالاترین دقت را ارائه میدهند و تغییر شکل سطح داخلی و خارجی لوله را به حداقل میرسانند. در مقابل، روشهایی مانند خمکاری فشاری یا خمکاری غلتکی دقت کمتری دارند و برای کاربردهای عمومیتر مورد استفاده قرار میگیرند.

هزینهها و تجهیزات مورد نیاز

از نظر اقتصادی، هزینههای مربوط به خمکاری لوله فلزی شامل هزینه دستگاهها، ابزارها، انرژی مصرفی و نیروی انسانی است. روشهایی مانند خمکاری فشاری و خمکاری غلتکی از تجهیزات سادهتری استفاده میکنند و برای پروژههای کمهزینه یا تولید در مقیاس پایین مناسب هستند. در مقابل، روشهایی مانند خمکاری القایی یا خمکاری با مندریل به تجهیزات پیشرفتهتر و کنترل دقیق نیاز دارند که هزینه اولیه بیشتری دارد، اما در بلندمدت دقت بالاتر و ضایعات کمتری ایجاد میکنند.

کاربردهای هر روش

کاربرد هر روش در خمکاری لوله فلزی بستگی به نیاز پروژه دارد. برای مثال:

-

خمکاری با قالب برای تولید لولههایی با خمهای کوچک و دقیق، در خودروسازی و صنایع پیشرفته کاربرد دارد.

-

خمکاری غلتکی برای تولید قوسهای بزرگ در سازههای فلزی یا تابلوهای تبلیغاتی استفاده میشود.

-

خمکاری القایی برای لولههای سنگین و با قطر بالا در نیروگاهها، پالایشگاهها و صنایع نفت و گاز کاربرد دارد.

-

خمکاری فشاری بیشتر در ساخت فریمهای فلزی ساده، مبلمان و تجهیزات سبک استفاده میشود.

در نتیجه، شناخت درست از تفاوتها و تواناییهای هر روش خمکاری لوله فلزی به مهندسان و صنعتگران کمک میکند تا بهترین انتخاب را بر اساس نیاز فنی و اقتصادی خود انجام دهند.

موارد قابل توجه در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، رعایت اصول فنی و توجه به جزئیات، نقش مهمی در کیفیت نهایی خم و دوام لوله دارد. برخی نکات کلیدی مانند انتخاب صحیح شعاع خم، پیشگیری از آسیبهای مکانیکی مانند ترک و چینخوردگی، و بررسی دقیق جنس لوله، مستقیماً بر موفقیت فرآیند خمکاری لوله فلزی تأثیرگذار هستند.

انتخاب شعاع مناسب

یکی از عوامل حیاتی در خمکاری لوله فلزی، تعیین شعاع خم متناسب با قطر و ضخامت لوله است. اگر شعاع خم بیش از حد کوچک انتخاب شود، احتمال شکستگی یا چینخوردگی در سطح داخلی لوله افزایش مییابد. از سوی دیگر، شعاع بزرگتر ممکن است با محدودیت فضایی در طراحی سازه مواجه شود. بنابراین، مهندسان باید با در نظر گرفتن استانداردهای خمکاری لوله فلزی، شعاعی را انتخاب کنند که هم از نظر مکانیکی ایمن باشد و هم با نیاز طراحی سازگار باشد.

پیشگیری از چینخوردگی و ترک

یکی از چالشهای رایج در خمکاری لوله فلزی، ایجاد چینخوردگی در دیواره داخلی خم یا ترکخوردگی در دیواره بیرونی است. این مشکلات معمولاً به دلیل فشار نامتعادل، شعاع نامناسب یا استفاده از روش خمکاری غیرمتناسب با جنس لوله ایجاد میشود. برای پیشگیری از این موارد، استفاده از ابزارهای مناسب مانند ساپورت داخلی (مندریل)، روانکنندهها و کنترل دقیق نیرو و زاویه خم بسیار ضروری است.

بررسی جنس لوله و تأثیر آن بر نوع خمکاری

جنس لوله فلزی تأثیر مستقیمی بر انتخاب روش مناسب خمکاری لوله فلزی دارد. برای مثال، لولههای ساختهشده از فولاد ضدزنگ یا آلومینیوم نیازمند روشهایی هستند که کنترل دقیقتری بر خم و کاهش تنش داخلی داشته باشند. در حالی که برخی از آلیاژها قابلیت خمکاری بالاتری دارند، برخی دیگر بهدلیل تردی یا ضخامت زیاد، تنها با روشهای خاص مانند خمکاری القایی یا خمکاری گرم قابل خم شدن هستند. انتخاب صحیح روش خمکاری بر اساس جنس لوله، از بروز آسیب و کاهش کیفیت جلوگیری میکند.

استانداردها و نکات ایمنی در خمکاری لوله فلزی

رعایت استانداردها و الزامات ایمنی در فرآیند خمکاری لوله فلزی نقش اساسی در تضمین کیفیت، ایمنی پرسنل و جلوگیری از آسیب به تجهیزات و قطعات دارد. در پروژههای صنعتی، استفاده از روشهای استانداردشده برای خمکاری لوله فلزی نهتنها کیفیت خروجی را تضمین میکند، بلکه مانع بروز حوادث کاری و ضایعات پرهزینه میشود.

استانداردهای فنی خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، استانداردهایی مانند ASME B31.1، ASTM A53 و DIN 2391 بسته به نوع لوله و کاربرد آن، بهعنوان مرجع قرار میگیرند. این استانداردها شامل حداقل شعاع خم، حداکثر تغییر شکل مجاز، ضخامت دیواره پس از خم و روشهای تست غیرمخرب پس از خمکاری هستند. رعایت این ضوابط، به مهندسان و تکنسینها کمک میکند تا خمکاری لوله فلزی را با دقت بالا و بدون ایجاد نقص انجام دهند.

نکات ایمنی در حین خمکاری

ایمنی یکی از اصول اساسی در خمکاری لوله فلزی است. اپراتورها باید از تجهیزات حفاظتی مانند دستکش، عینک ایمنی، کفش صنعتی و لباس کار مناسب استفاده کنند. همچنین اطمینان از سالم بودن دستگاههای خمکاری، بررسی فشار و سرعت عملکرد، و استفاده از سیستمهای توقف اضطراری (emergency stop) از الزامات حیاتی در محیط کار محسوب میشود.

بررسی دستگاهها و ابزارآلات

پیش از شروع عملیات خمکاری لوله فلزی، باید کلیه ابزارها و ماشینآلات مورد استفاده مانند قالبها، غلطکها، و ساپورتهای داخلی، بررسی و کالیبره شوند. تجهیزات غیراستاندارد یا فرسوده میتوانند منجر به خمهای ناقص، ترک در لوله و حتی خطرات ایمنی برای اپراتور شوند. برنامهریزی منظم برای تعمیر و نگهداری (PM) ماشینآلات خمکاری، ضامن کارکرد پایدار و ایمن آنهاست.

آموزش و مهارت اپراتورها

نیروی انسانی ماهر و آموزشدیده، از مهمترین عوامل در اجرای صحیح خمکاری لوله فلزی بهشمار میرود. اپراتورها باید با انواع روشهای خمکاری، خطرات بالقوه، و نحوه واکنش در شرایط اضطراری آشنا باشند. آموزشهای ایمنی و کار با دستگاه، بخشی جداییناپذیر از برنامههای تولیدی استاندارد است.

جمعبندی و توصیهها

فرآیند خمکاری لوله فلزی یکی از بخشهای حیاتی در صنایع مختلف بهشمار میرود که نقش مهمی در ساخت و شکلدهی لولههای فلزی برای کاربردهای گوناگون ایفا میکند. همانطور که در بخشهای قبلی بررسی شد، انتخاب روش مناسب برای خمکاری لوله فلزی به عوامل متعددی مانند جنس لوله، شعاع مورد نیاز، ضخامت دیواره، میزان دقت و شرایط عملیاتی بستگی دارد.

روشهایی مانند خمکاری کششی چرخشی و خمکاری با قالب برای کاربردهای دقیق و حساس توصیه میشوند، در حالی که خمکاری فشاری و خمکاری غلتکی در پروژههای عمومی و مقرونبهصرفه کاربرد دارند. همچنین، در مواردی که لولههای قطور با خواص مکانیکی خاص مورد استفاده قرار میگیرند، استفاده از خمکاری القایی یا خمکاری گرم میتواند گزینه مناسبتری باشد.

برای دستیابی به نتایج مطلوب در خمکاری لوله فلزی، رعایت نکات زیر توصیه میشود:

-

استفاده از تجهیزات استاندارد و بهروز برای افزایش دقت و ایمنی در فرآیند خمکاری

-

بررسی دقیق نقشههای فنی و محاسبه شعاع مناسب پیش از اجرای خم

-

توجه به استانداردهای بینالمللی و الزامات ایمنی در تمامی مراحل کار

-

آموزش مداوم اپراتورها و استفاده از نیروی انسانی ماهر در عملیات خمکاری

-

انتخاب روش خمکاری بر اساس جنس، ضخامت و نوع کاربرد لوله فلزی

در نهایت، رعایت این اصول و توجه به جزئیات، کیفیت نهایی خمکاری لوله فلزی را تضمین کرده و منجر به افزایش طول عمر، ایمنی و کارایی قطعات تولیدی خواهد شد. سرمایهگذاری در بهکارگیری روشهای علمی و استاندارد، راهکاری مطمئن برای ارتقای سطح فنی و اقتصادی پروژههای صنعتی مرتبط با لولهکشی و سازههای فلزی است.

تجهیزات و ابزارهای مورد استفاده

1. مقدمهای بر تجهیزات و ابزارها

در فرآیند خمکاری لوله فلزی، انتخاب تجهیزات و ابزارهای مناسب اهمیت بالایی دارد؛ چرا که دقت و کیفیت نهایی محصول بهطور مستقیم به نوع و کارایی ابزارهای مورد استفاده وابسته است. خمکاری لوله فلزی یکی از مراحل حساس در تولید قطعات صنعتی، سازههای فلزی و سیستمهای انتقال سیالات است و نیازمند تجهیزات خاصی مانند دستگاه خمکن، فیکسچرهای دقیق، و ابزارهای اندازهگیری دقیق میباشد.

استفاده از تجهیزات استاندارد و متناسب با نوع لوله (از نظر جنس، قطر و ضخامت) در خمکاری لوله فلزی موجب افزایش بهرهوری، کاهش ضایعات، و جلوگیری از ترکخوردگی یا تغییر شکل ناخواسته میشود. در این راستا، شناخت صحیح از ابزارهای مورد نیاز و نحوه عملکرد آنها، نقش مهمی در موفقیت عملیات خمکاری ایفا میکند.

1.1. اهمیت انتخاب تجهیزات مناسب در خمکاری لوله فلزی

انتخاب نادرست تجهیزات در خمکاری لوله فلزی ممکن است منجر به شکست در عملیات، کاهش کیفیت خم، و آسیب به ساختار لوله شود. دستگاه خمکاری باید قابلیت تنظیم شعاع خم، زاویه خم و سرعت عملیات را داشته باشد تا متناسب با نیاز پروژه عمل کند. همچنین، استفاده از تجهیزات مکمل مانند قالبهای دقیق و سیستمهای کنترلی، کیفیت و دقت خمکاری را افزایش میدهد.

1.2. معیارهای انتخاب ابزارها در خمکاری لوله فلزی

برای اجرای صحیح خمکاری لوله فلزی، باید ابزارهایی انتخاب شوند که با ویژگیهای فیزیکی و مکانیکی لوله هماهنگ باشند. معیارهایی نظیر قدرت خم دستگاه، نوع حرکت (دستی، هیدرولیک یا CNC)، دقت ابزار اندازهگیری، و مقاومت ابزار در برابر سایش، همگی در انتخاب ابزار نقش دارند. همچنین توجه به ایمنی اپراتور و سازگاری ابزار با شرایط محیطی کارگاه از دیگر نکات ضروری است.

2. تجهیزات اصلی مورد استفاده در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، تجهیزات اصلی نقش کلیدی در تضمین دقت، کیفیت و ایمنی عملیات دارند. بسته به نوع لوله، شعاع خم، و دقت مورد نیاز، ماشینآلات متنوعی در این فرآیند بهکار گرفته میشوند. انتخاب صحیح دستگاهها و شناخت دقیق مشخصات فنی آنها، در بهینهسازی عملکرد و کاهش خطاهای احتمالی در خمکاری بسیار مؤثر است.

2.1. دستگاهها و ماشینآلات اصلی

مهمترین دستگاه مورد استفاده در خمکاری لوله فلزی، دستگاه خمکن یا لوله خمکن است. این دستگاهها در انواع مختلفی همچون دستی، هیدرولیکی، پنوماتیکی و CNC موجود هستند. دستگاههای CNC بهدلیل دقت بالا و قابلیت برنامهریزی دقیق، در پروژههای صنعتی بزرگ و پیچیده بسیار پرکاربرد هستند. نوع دستگاه مورد استفاده باید متناسب با جنس لوله (مانند فولادی، آلومینیومی یا استنلس استیل)، قطر خارجی و ضخامت دیواره آن انتخاب شود.

2.2. مشخصات فنی هر دستگاه

در خمکاری لوله فلزی، دستگاههای خمکن دارای مشخصات فنی متفاوتی از جمله موارد زیر هستند:

-

شعاع خم قابل تنظیم: برای دستیابی به زوایای مختلف خم.

-

توان موتور یا سیستم محرک: برای اعمال نیروی مناسب روی لولهها با ضخامت مختلف.

-

کنترلگر دیجیتال یا CNC: برای تنظیم خودکار زاویه خم، سرعت و تعداد تکرار.

-

قالبهای خم یا سنبهها (Die & Mandrel): برای جلوگیری از چینخوردگی و حفظ مقطع لوله در هنگام خمکاری.

2.3. عملکرد و نقش هر ابزار در پروژه

هر ابزار و دستگاه مورد استفاده در خمکاری لوله فلزی دارای نقش مشخصی در فرآیند تولید است. به عنوان مثال:

-

دستگاه خمکن CNC وظیفه اعمال خم با دقت بالا و در مقیاس انبوه را دارد.

-

فیکسچرها و نگهدارندهها لوله را در موقعیت صحیح نگه میدارند تا خم دقیقتری ایجاد شود.

-

ابزار اندازهگیری دیجیتال مانند کولیس، زاویهسنج و پروفایلسنج برای کنترل دقت خم نهایی بهکار میروند.

استفاده از تجهیزات مناسب و بهروز در خمکاری لوله فلزی نهتنها موجب افزایش کیفیت محصول نهایی میشود، بلکه در کاهش زمان تولید، کاهش ضایعات و بهبود ایمنی اپراتورها نیز تأثیر مستقیم دارد.

3. ابزارهای کمکی و جانبی در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، علاوه بر دستگاههای اصلی، استفاده از ابزارهای کمکی و جانبی اهمیت زیادی دارد. این ابزارها به بهبود دقت، افزایش ایمنی، و تسهیل فرآیند خمکاری کمک میکنند. عملکرد صحیح و دقیق خمکاری بدون بهرهگیری از این ابزارها با چالشهای زیادی همراه خواهد بود.

3.1. ابزارهای اندازهگیری

در خمکاری لوله فلزی، اندازهگیری دقیق زاویه خم، قطر لوله، و میزان تغییر شکل بسیار حیاتی است. ابزارهایی مانند کولیس دیجیتال، زاویهسنج، نقاله صنعتی و گیج شعاع خم برای کنترل کیفیت و دقت عملیات به کار میروند. استفاده از ابزار اندازهگیری مناسب موجب کاهش خطا و تضمین انطباق محصول با استانداردهای مورد نظر میشود.

3.2. ابزارهای مونتاژ و دمونتاژ

در بسیاری از موارد، برای آمادهسازی لوله پیش از خمکاری لوله فلزی یا پس از اتمام فرآیند، نیاز به مونتاژ و دمونتاژ بخشهایی از سیستم وجود دارد. آچارهای مخصوص، گیرههای صنعتی، پایههای نگهدارنده، و ابزارهای روانکاری از جمله تجهیزاتی هستند که در این مرحله استفاده میشوند. این ابزارها به تسهیل فرآیند نصب و جداسازی کمک کرده و مانع آسیب به سطح یا ساختار لوله میشوند.

3.3. تجهیزات ایمنی و حفاظتی

رعایت نکات ایمنی در خمکاری لوله فلزی ضروری است؛ زیرا این فرآیند با اعمال نیروی زیاد و استفاده از تجهیزات مکانیکی سنگین همراه است. تجهیزات ایمنی مانند دستکش ضد برش، عینک ایمنی، کفش ایمنی، گوشی محافظ صدا و لباس کار ضد حرارت باید بهطور کامل مورد استفاده قرار گیرند. همچنین وجود محافظهای فیزیکی بر روی دستگاههای خمکن و رعایت اصول ایمنی صنعتی میتواند از بروز حوادث جلوگیری کند.

4. مواد و تجهیزات مصرفی در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، علاوه بر تجهیزات اصلی و ابزارهای کمکی، استفاده از مواد مصرفی مناسب نقش مهمی در بهبود عملکرد دستگاهها، افزایش طول عمر تجهیزات و ارتقای کیفیت خم ایفا میکند. مواد مصرفی در خمکاری شامل روانکنندهها، حلالها، و مواد محافظتی است که برای کاهش اصطکاک، جلوگیری از آسیب به سطح لوله و روانسازی حرکت اجزای مکانیکی مورد استفاده قرار میگیرند.

4.1. معرفی مواد مصرفی

از مهمترین مواد مصرفی در خمکاری لوله فلزی میتوان به موارد زیر اشاره کرد:

-

روغنهای مخصوص خمکاری: این روغنها جهت کاهش اصطکاک بین سطح داخلی لوله و قالب خم استفاده میشوند. استفاده از روغن مناسب مانع از ایجاد ترک، خراش یا چروک در هنگام خمکاری میشود.

-

گریسهای صنعتی: برای روانسازی قطعات متحرک دستگاههای خمکن مورد استفاده قرار میگیرند تا عملکرد دستگاه در طول فرآیند خمکاری لوله فلزی بهصورت نرم و یکنواخت باقی بماند.

-

مواد شوینده و حلالها: پس از خمکاری، ممکن است نیاز به تمیز کردن سطح لوله از باقیمانده روانکنندهها باشد. مواد شوینده صنعتی بدون ایجاد خوردگی، سطح لوله را پاکسازی میکنند.

-

پوششهای محافظتی: برخی از عملیات خمکاری، بهویژه در محیطهای مرطوب یا اسیدی، نیاز به استفاده از پوششهای ضدزنگ یا محافظ سطح دارند تا از خوردگی لوله پس از خمکاری جلوگیری شود.

4.2. روش استفاده و نگهداری

در استفاده از مواد مصرفی در خمکاری لوله فلزی باید به دستورالعملهای فنی تولیدکننده توجه شود. برای مثال:

-

روغنهای خمکاری باید بهصورت یکنواخت بر سطح داخلی و خارجی لوله و قالب اعمال شوند.

-

حلالها باید در فضای مناسب با تهویه کافی استفاده شده و از تماس مستقیم با پوست و چشم جلوگیری شود.

-

مواد مصرفی باید در ظروف دربسته، دور از نور مستقیم خورشید و در دمای استاندارد نگهداری شوند تا خواص فیزیکی و شیمیایی آنها حفظ گردد.

-

در پایان هر شیفت کاری، باقیمانده روانکنندهها باید از سطح دستگاه و لوله پاکسازی شده و در صورت نیاز، دستگاه مجدداً گریسکاری شود.

استفاده صحیح از مواد مصرفی در خمکاری لوله فلزی موجب افزایش کیفیت سطح لوله، کاهش استهلاک تجهیزات، و کاهش ضایعات تولید میشود.

5. نحوه کالیبراسیون و نگهداری تجهیزات در خمکاری لوله فلزی

تجهیزات مورد استفاده در خمکاری لوله فلزی برای حفظ دقت، کارایی و ایمنی، نیازمند کالیبراسیون منظم و نگهداری اصولی هستند. کالیبراسیون صحیح دستگاههای خمکن و ابزارهای اندازهگیری، از انحراف زاویه خم جلوگیری کرده و کیفیت خروجی را تضمین میکند. همچنین، نگهداری مناسب از اجزای مکانیکی و هیدرولیکی تجهیزات، عمر مفید آنها را افزایش داده و از توقفهای ناگهانی در فرآیند تولید جلوگیری میکند.

5.1. روشهای کالیبراسیون

در فرآیند خمکاری لوله فلزی، کالیبراسیون ابزارهایی مانند زاویهسنج، گیج شعاع خم، و سیستمهای کنترل CNC بسیار حیاتی است. روشهای کالیبراسیون شامل موارد زیر است:

-

استفاده از قطعات مرجع استاندارد برای تنظیم دقیق زاویه خم.

-

بررسی دقت حرکت بازوها و فیکسچرهای دستگاه خمکن با ابزارهای اندازهگیری دقیق.

-

تنظیم نرمافزار دستگاههای CNC طبق مشخصات فنی مورد نظر پروژه.

-

تست نمونهای از خمکاری و مقایسه با اندازهها و شعاع خم مورد انتظار.

کالیبراسیون منظم باعث میشود خمها در فرآیند خمکاری لوله فلزی با انحراف حداقلی و در تطابق با استانداردهای کیفی انجام شوند.

5.2. برنامههای نگهداری پیشگیرانه

برای جلوگیری از خرابی ناگهانی تجهیزات خمکاری لوله فلزی، اجرای یک برنامه نگهداری پیشگیرانه (PM) ضروری است. این برنامه شامل:

-

بازرسی دورهای قطعات متحرک، مانند جکها، بازوهای خمکن و قالبها برای اطمینان از سلامت آنها.

-

تعویض بهموقع روغنهای هیدرولیک و گریسکاری منظم بخشهای مکانیکی.

-

بررسی سیستمهای کنترل الکترونیکی از نظر صحت عملکرد، سیمکشی و اتصالات.

-

پاکسازی و تمیزکاری روزانه دستگاهها برای جلوگیری از تجمع آلودگی یا گرد و غبار که ممکن است روی دقت عملیات تأثیر بگذارد.

با اجرای این اقدامات، طول عمر تجهیزات افزایش یافته و فرآیند خمکاری لوله فلزی با اطمینان و بدون توقف انجام میشود.

5.3. خطاهای رایج و روشهای رفع آنها

در حین خمکاری لوله فلزی ممکن است خطاهایی در عملکرد دستگاهها یا کیفیت خم رخ دهد که با بررسی دقیق و اصلاح بهموقع قابل رفع هستند. از جمله رایجترین خطاها میتوان به موارد زیر اشاره کرد:

-

ایجاد چروک یا ترک در ناحیه خم: معمولاً ناشی از کالیبراسیون نادرست قالب یا فشار زیاد دستگاه است.

-

زاویه خم نادرست: ناشی از تنظیم غلط نرمافزار CNC یا خرابی زاویهسنج.

-

تغییر شکل مقطع لوله: که با استفاده از سنبههای داخلی و قالبهای دقیق قابل اصلاح است.

-

نشتی در سیستم هیدرولیک: که باید بلافاصله بررسی و قطعه آسیبدیده تعویض شود.

شناسایی این خطاها و اعمال اقدامات اصلاحی، کیفیت نهایی خمکاری لوله فلزی را تضمین میکند و از تکرار خطا در سریهای تولیدی بعدی جلوگیری مینماید.

6. ملاحظات ایمنی در استفاده از تجهیزات در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، رعایت نکات ایمنی از اهمیت بسیار بالایی برخوردار است. این فرآیند معمولاً با استفاده از دستگاههای پرقدرت، ابزارهای مکانیکی و گاهی سیستمهای هیدرولیکی انجام میشود که در صورت بیاحتیاطی، میتوانند منجر به بروز حوادث جدی برای اپراتور و آسیب به تجهیزات شوند. پیروی از دستورالعملهای ایمنی و شناخت خطرات احتمالی، لازمه اجرای دقیق و بیخطر عملیات خمکاری لوله فلزی است.

6.1. دستورالعملهای ایمنی

در هنگام استفاده از دستگاهها و ابزارهای مربوط به خمکاری لوله فلزی، رعایت دستورالعملهای ایمنی زیر الزامی است:

-

استفاده از تجهیزات حفاظت فردی (PPE): شامل دستکشهای مقاوم، عینک ایمنی، کفش ایمنی، گوشی محافظ صدا و لباس کار مناسب.

-

بررسی سلامت دستگاه پیش از شروع کار: از جمله کنترل سیستمهای هیدرولیک، کابلها، سنبهها و دکمههای اضطراری.

-

آموزش کامل اپراتورها: افرادی که با دستگاههای خمکن کار میکنند باید آموزش کامل در زمینه عملکرد دستگاه، نحوه کنترل و توقف اضطراری، و شیوه صحیح بارگذاری لولهها دیده باشند.

-

پاکسازی محل کار: سطح اطراف دستگاه باید همواره تمیز، خشک و عاری از هرگونه مانع یا روغن لغزنده باشد.

-

استفاده صحیح از ابزارها: استفاده از ابزار یا دستگاههای معیوب یا غیر استاندارد در خمکاری لوله فلزی بهشدت ممنوع است و میتواند موجب آسیب جدی به کاربر یا لوله شود.

6.2. خطرات احتمالی و پیشگیری از حوادث

در جریان خمکاری لوله فلزی، برخی خطرات بالقوه وجود دارد که آگاهی از آنها و اتخاذ اقدامات پیشگیرانه، از بروز آسیبها جلوگیری میکند:

-

گرفتاری دست یا لباس در دستگاه: یکی از رایجترین خطرات، گیر افتادن دست یا لباس در بخش متحرک دستگاه خمکن است. باید از پوشیدن لباسهای گشاد و دستکشهای غیرایمن خودداری شود.

-

ترکیدن لوله یا شکستگی در محل خم: در صورت استفاده نادرست از فشار بالا یا عدم تطابق دستگاه با مشخصات لوله، احتمال ترک خوردن یا ترکیدن لوله وجود دارد. استفاده از قالبهای مناسب و کنترل شعاع خم، از این خطر جلوگیری میکند.

-

نشتی روغن در سیستم هیدرولیک: نشت روغن نهتنها باعث اختلال در عملکرد تجهیزات خمکاری لوله فلزی میشود، بلکه سطح لغزنده خطر سر خوردن و سقوط اپراتور را نیز افزایش میدهد. باید نشتها سریعاً شناسایی و رفع شوند.

-

سروصدای زیاد و خستگی شغلی: صدای زیاد دستگاههای خمکن میتواند منجر به آسیب شنوایی شود. استفاده از گوشی ایمنی و استراحتهای منظم، الزامی است.

در نهایت، پیادهسازی سیستمهای بازرسی ایمنی دورهای، آموزش مستمر پرسنل، و رعایت استانداردهای ایمنی صنعتی، تضمینکننده یک محیط کاری ایمن و مطمئن در پروژههای خمکاری لوله فلزی خواهد بود.

7. مقایسه ابزارهای جایگزین در خمکاری لوله فلزی

در فرآیند خمکاری لوله فلزی، انتخاب ابزار مناسب نقش مهمی در کیفیت نهایی محصول، سرعت اجرای کار و بهینهسازی هزینهها دارد. بسته به نیاز پروژه، ابزارها و دستگاههای مختلفی برای خمکاری وجود دارند که هر یک دارای مزایا و معایب خاص خود هستند. شناخت ابزارهای جایگزین و مقایسه آنها با ابزار نهایی انتخابشده، به مهندسان و اپراتورها این امکان را میدهد تا تصمیمی آگاهانه و اقتصادی اتخاذ کنند.

7.1. مزایا و معایب ابزارهای مختلف در خمکاری لوله فلزی

در خمکاری لوله فلزی از ابزارهایی مانند دستگاه خمکن دستی، هیدرولیکی، پنوماتیکی و CNC استفاده میشود. هر یک از این ابزارها در شرایط خاص کاربرد دارند:

-

خمکن دستی:

-

مزایا: قیمت پایین، مناسب برای پروژههای کوچک و خمهای ساده.

-

معایب: دقت پایین، عدم توانایی در خمکاری لولههای ضخیم یا قطر بالا، زمانبر بودن عملیات.

-

-

خمکن هیدرولیکی:

-

مزایا: قدرت بالا، مناسب برای خمکاری لوله فلزی با قطر و ضخامت زیاد، عملکرد پایدار.

-

معایب: نیاز به تعمیر و نگهداری دورهای، مصرف انرژی بالا، دقت محدود در مقایسه با CNC.

-

-

خمکن CNC:

-

مزایا: دقت بسیار بالا، قابلیت اجرای خمهای پیچیده، مناسب برای تولید انبوه در صنایع حساس مانند خودروسازی و هوافضا.

-

معایب: هزینه بالا، نیاز به اپراتور آموزشدیده، حساس به شرایط محیطی و برق.

-

-

خمکن پنوماتیکی:

-

مزایا: سرعت بالا، مناسب برای لولههای با قطر متوسط.

-

معایب: دقت متوسط، مناسب نبودن برای لولههای ضخیم یا بسیار نازک.

-

این مقایسه نشان میدهد که در پروژههای حساس یا تولید انبوه، ابزارهای مدرن مانند CNC گزینهای برتر برای خمکاری لوله فلزی هستند، در حالی که در پروژههای سبک، ابزارهای دستی همچنان کاربرد دارند.

7.2. دلایل انتخاب ابزار نهایی

انتخاب ابزار نهایی در فرآیند خمکاری لوله فلزی باید بر اساس چند معیار کلیدی انجام شود:

-

نوع لوله: جنس، قطر، ضخامت و انعطافپذیری لوله.

-

دقت مورد نیاز: برای خمهای دقیق و تکرارشونده، استفاده از دستگاههای CNC توصیه میشود.

-

حجم تولید: در تولیدات انبوه، سرعت و دقت ابزار اهمیت بیشتری پیدا میکند.

-

میزان بودجه و منابع موجود: پروژههایی با محدودیت مالی ممکن است به استفاده از ابزارهای نیمهاتومات یا دستی روی آورند.

-

پیچیدگی هندسی خم: برای اجرای خمهای چندجهته و ترکیبی، ابزارهای پیشرفته ضروری هستند.

در مجموع، انتخاب ابزار نهایی برای خمکاری لوله فلزی باید با در نظر گرفتن همه عوامل فنی، اقتصادی و عملیاتی صورت گیرد. انتخاب صحیح ابزار میتواند باعث افزایش بهرهوری، کاهش خطا و ارتقاء کیفیت خروجی نهایی شود.

8. جمعبندی و نتیجهگیری

8.1. نقش تجهیزات در بهبود کیفیت و دقت

در فرآیند خمکاری لوله فلزی، تجهیزات و ابزارهای مورد استفاده نقش تعیینکنندهای در کیفیت نهایی محصول دارند. استفاده از دستگاههای دقیق، ابزارهای کمکی مناسب و مواد مصرفی استاندارد باعث میشود خمها با کمترین میزان خطا، بدون چروک، ترک یا تغییر مقطع انجام شوند. همچنین، تجهیزات مدرن مانند دستگاههای خم CNC، به دلیل دقت بالا و قابلیت کنترل خودکار، در صنایع پیشرفته جایگاه ویژهای پیدا کردهاند.

رعایت اصول نگهداری و کالیبراسیون منظم نیز به افزایش عمر تجهیزات و حفظ دقت در عملیات خمکاری لوله فلزی کمک میکند. در کنار آن، پیروی از ملاحظات ایمنی باعث حفظ سلامت نیروی انسانی و جلوگیری از آسیب به تجهیزات گرانقیمت خواهد شد.

8.2. پیشنهادات برای بهینهسازی آینده

برای ارتقای عملکرد و کیفیت خمکاری لوله فلزی در آینده، اقدامات زیر پیشنهاد میشود:

-

سرمایهگذاری در تجهیزات پیشرفتهتر: بهکارگیری دستگاههای CNC با قابلیت برنامهریزی دقیق و سیستمهای خودکنترل موجب کاهش ضایعات و افزایش بهرهوری خواهد شد.

-

آموزش مستمر پرسنل: افزایش دانش فنی اپراتورها و آشنایی آنها با فناوریهای جدید در خمکاری، نقش مهمی در بهبود فرآیند تولید دارد.

-

استفاده از نرمافزارهای طراحی و شبیهسازی: با شبیهسازی دقیق خمها پیش از اجرا، میتوان از خطاهای احتمالی جلوگیری کرد و فرآیند خمکاری لوله فلزی را بهینهسازی نمود.

-

بهروزرسانی استانداردهای ایمنی و کیفیت: پیادهسازی استانداردهای بینالمللی در طراحی، تولید و کنترل کیفیت خمها موجب افزایش اعتبار و رضایت مشتری خواهد شد.

در نهایت، توجه به جزئیات، انتخاب ابزار مناسب، و اجرای دقیق دستورالعملها، رمز موفقیت در فرآیند خمکاری لوله فلزی است. با رویکردی مهندسی و آیندهنگر، میتوان این فرآیند را به یکی از مؤثرترین بخشهای تولید صنعتی تبدیل کرد.

پارامترهای تأثیرگذار در خمکاری

1. مقدمه

1.1 تعریف فرآیند خمکاری

خمکاری یکی از مهمترین فرآیندهای شکلدهی فلزات است که در آن، قطعهای فلزی تحت اعمال نیرو به شکل زاویهدار یا منحنی درمیآید، بدون اینکه از طول آن بهطور قابلتوجهی کاسته شود. خمکاری لوله فلزی نوعی خاص از این فرآیند است که طی آن، لولههای فلزی با جنسها و ابعاد مختلف تحت تغییر شکل کنترلشده قرار میگیرند تا به اشکال مورد نیاز در صنایع مختلف تبدیل شوند. در این فرآیند، عواملی چون جنس فلز، شعاع خم و ضخامت لوله نقش اساسی در کیفیت نهایی خمکاری دارند.

1.2 اهمیت بررسی پارامترهای تأثیرگذار

در خمکاری لوله فلزی، شناخت دقیق پارامترهای تأثیرگذار برای دستیابی به نتایج دقیق و بدون نقص حیاتی است. پارامترهایی مانند سرعت خم، دمای محیط، نوع ماشینآلات، و ویژگیهای مکانیکی لوله، میتوانند منجر به بروز مشکلاتی نظیر چینخوردگی، ترک، یا بازگشت فنری در خم شوند. بررسی و بهینهسازی این پارامترها نه تنها موجب بهبود کیفیت خم میشود، بلکه از نظر اقتصادی و زمان تولید نیز سودمند است.

1.3 کاربردهای صنعتی خمکاری

خمکاری لولههای فلزی در طیف وسیعی از صنایع از جمله خودروسازی، هوافضا، تأسیسات، ساخت تجهیزات پزشکی، و صنعت نفت و گاز کاربرد دارد. در این حوزهها، نیاز به خمهای دقیق و بدون تغییر در قطر یا ضخامت دیواره لوله از اهمیت بالایی برخوردار است. استفاده از فناوریهای پیشرفته در خمکاری لوله فلزی، مانند ماشینهای CNC یا سیستمهای شبیهسازی عددی، امکان تولید دقیق، سریع و با حداقل ضایعات را فراهم میکند.

۲. مبانی نظری خمکاری

۲.۱ اصول مکانیکی خمکاری

فرآیند خمکاری لوله فلزی بر پایه اصول تغییر شکل پلاستیک استوار است. زمانی که نیروی خم به لوله فلزی وارد میشود، بخش خارجی شعاع خم تحت کشش و بخش داخلی آن تحت فشار قرار میگیرد. توزیع این تنشها و کرنشها باید بهگونهای کنترل شود که بدون بروز ترکخوردگی، دفرمگی یا چینخوردگی، خم مورد نظر حاصل شود. در خمکاری لوله فلزی، درک رفتار مکانیکی مواد و کنترل دقیق شعاع خم، زاویه خم و نیروی واردشده، از عوامل کلیدی در دستیابی به خم یکنواخت و باکیفیت محسوب میشوند.

۲.۲ انواع فرآیندهای خمکاری

خمکاری به دو دسته اصلی تقسیم میشود: خمکاری سرد و خمکاری گرم. در خمکاری سرد لوله فلزی، فرآیند در دمای محیط و معمولاً با استفاده از ماشینآلات مکانیکی یا CNC انجام میشود. این روش برای تولید خمهای دقیق در لولههای فلزی نازک یا لولههایی با آلیاژهای حساس به گرما کاربرد دارد. در مقابل، خمکاری گرم لوله فلزی برای لولههایی با قطر بالا یا جنس سختتر بهکار میرود، چرا که افزایش دما باعث کاهش مقاومت ماده و تسهیل در خمکاری میشود. همچنین، خمکاری میتواند به صورت دستی یا ماشینی انجام گیرد که در هر حالت، انتخاب ابزار و تجهیزات مناسب با توجه به نوع لوله فلزی و شعاع مورد نظر، اهمیت زیادی دارد.

۲.۳ مواد مورد استفاده در خمکاری

در خمکاری لوله فلزی، انتخاب جنس لوله نقش تعیینکنندهای در موفقیت فرآیند دارد. معمولاً لولههایی از جنس فولاد کربنی، فولاد ضدزنگ، آلومینیوم، مس و آلیاژهای تیتانیوم در این فرآیند استفاده میشوند. هر مادهای ویژگیهای خاص خود را دارد؛ برای مثال، آلومینیوم به دلیل نرمی ذاتی در برابر خمکاری سرد مناسبتر است، در حالی که فولاد نیازمند نیروی بیشتری برای خم شدن است. شناخت دقیق خواص مکانیکی و ساختاری هر نوع لوله فلزی، امکان انتخاب مناسبترین روش خمکاری را فراهم میسازد و از بروز مشکلاتی مانند پارگی، تغییر قطر داخلی یا برگشت فنری جلوگیری میکند.

۳. پارامترهای مؤثر در فرآیند خمکاری

فرآیند خمکاری لوله فلزی تحت تأثیر مجموعهای از پارامترهای فنی و مکانیکی قرار دارد که هر یک نقش مهمی در کیفیت نهایی خم دارند. کنترل صحیح این پارامترها باعث میشود که خم ایجادشده در لولههای فلزی از دقت، یکنواختی و دوام بالایی برخوردار باشد. در ادامه، مهمترین عوامل مؤثر در خمکاری لوله فلزی معرفی میشوند:

۳.۱ شعاع خم

شعاع خم یکی از پارامترهای کلیدی در خمکاری لوله فلزی است. انتخاب شعاع مناسب بر اساس قطر و ضخامت لوله، از ایجاد ترک یا چینخوردگی جلوگیری میکند. شعاع خم باید بهگونهای انتخاب شود که تنشهای کششی و فشاری در دیواره لوله متعادل باشند و از تغییر شکلهای ناخواسته در مقطع جلوگیری شود.

۳.۲ زاویه خم

زاویه خم تعیینکننده شکل نهایی لوله فلزی پس از خمکاری است. در خمکاری لوله فلزی، زاویههای تند ممکن است منجر به تمرکز تنش در نقاط خاصی از لوله شوند، در نتیجه استفاده از تجهیزات دقیق برای دستیابی به زاویه دلخواه بدون نقص، ضروری است.

۳.۳ ضخامت لوله

ضخامت لوله فلزی رابطه مستقیمی با انعطافپذیری و مقاومت آن در برابر خم شدن دارد. در خمکاری لوله فلزی، لولههایی با ضخامت کم بیشتر در معرض چروکیدگی در سطح داخلی خم قرار دارند، در حالی که لولههای ضخیم ممکن است نیاز به نیروی خم بیشتر داشته باشند.

۳.۴ جنس ماده

جنس لوله، شامل خواص مکانیکی مانند استحکام، سختی و چقرمگی، تأثیر زیادی در خمکاری لوله فلزی دارد. لولههای فولادی، آلومینیومی یا مسی هرکدام رفتار متفاوتی در برابر نیروهای خم دارند و شناخت این ویژگیها برای انتخاب روش مناسب خمکاری ضروری است.

۳.۵ سرعت خمکاری

سرعت اعمال خم نقش بسزایی در کنترل کیفیت نهایی دارد. در خمکاری لوله فلزی، سرعت بالا ممکن است باعث ایجاد ترک یا ناپایداری در خم شود، در حالی که سرعت بسیار کم میتواند باعث تغییر شکل غیر یکنواخت و افت راندمان تولید گردد.

۳.۶ جهتگیری دانهبندی فلز

در فرآیند نورد، فلز ساختار دانهای جهتدار پیدا میکند. در خمکاری لوله فلزی، اگر جهت خمکاری با جهت دانهبندی همراستا نباشد، احتمال ترک یا چینخوردگی افزایش مییابد. لذا جهتگیری مناسب در طراحی مسیر خم بسیار مهم است.

۳.۷ نوع و طراحی قالب خم

استفاده از قالبهای مناسب، یکی از عوامل تعیینکننده در موفقیت خمکاری لوله فلزی است. قالب باید بهگونهای طراحی شود که تماس یکنواخت با سطح لوله برقرار کرده و از لغزش یا تغییر شکل ناخواسته جلوگیری کند.

۳.۸ نیرو و گشتاور واردشده

میزان نیروی خم و گشتاور موردنیاز در خمکاری لوله فلزی وابسته به جنس، ضخامت و قطر لوله است. اعمال نیروی بیش از حد میتواند به تخریب ساختار لوله منجر شود، در حالی که نیروی کم، ممکن است خم ناقص یا برگشت فنری را ایجاد کند.

۳.۹ شرایط دمایی

در برخی موارد، خمکاری لوله فلزی در حالت گرم انجام میشود تا شکلدهی آسانتر شود. در این حالت، کنترل دما بسیار حیاتی است، چرا که دمای بالا باعث کاهش استحکام و افزایش انعطافپذیری لوله میشود، اما ممکن است خواص مکانیکی را نیز تحت تأثیر قرار دهد.

۳.۱۰ نوع ماشین خمکاری

استفاده از ماشینآلات مناسب مانند دستگاههای CNC، پرس خم یا ماشینهای دستی در خمکاری لوله فلزی نقش مهمی در دقت، سرعت و تکرارپذیری خم دارد. ماشینهای CNC با کنترل عددی، قابلیت انجام خمهای پیچیده با دقت بالا را دارند و در تولید انبوه لولههای خم شده کاربرد گستردهای دارند.

۴. تحلیل اثرات پارامترها بر کیفیت خم

فرآیند خمکاری لوله فلزی تحت تأثیر مجموعهای از عوامل فنی و مکانیکی است که مستقیماً بر کیفیت نهایی خم اثر میگذارند. تحلیل دقیق این اثرات، به مهندسان و صنعتگران کمک میکند تا با کنترل بهتر پارامترها، خمهایی دقیق، بدون نقص و با طول عمر بالا ایجاد کنند. در ادامه، مهمترین مواردی که در ارزیابی کیفیت خمکاری لوله فلزی نقش دارند بررسی میشود:

۴.۱ ایجاد ترک یا چینخوردگی

یکی از چالشهای رایج در خمکاری لوله فلزی، ایجاد ترک در سطح خارجی خم یا چینخوردگی در سطح داخلی آن است. این نواقص معمولاً زمانی رخ میدهند که شعاع خم بیش از حد کم باشد، یا ضخامت لوله متناسب با شعاع انتخابی نباشد. همچنین، اعمال نیروی نامتناسب یا استفاده از قالب نامناسب میتواند منجر به تمرکز تنش و در نتیجه ترک یا چینخوردگی شود. برای جلوگیری از این مشکلات، انتخاب پارامترهای بهینه و استفاده از تجهیزات دقیق در خمکاری لوله فلزی ضروری است.

۴.۲ برگشت فنری (Springback)

برگشت فنری پدیدهای است که در آن، پس از برداشتن نیرو، بخشی از خم به حالت اولیه بازمیگردد. این پدیده بهویژه در خمکاری لولههای فلزی با آلیاژهای با خاصیت کشسانی بالا رایج است. میزان برگشت فنری به جنس ماده، ضخامت لوله، زاویه خم و نوع ماشینآلات بستگی دارد. برای جبران این اثر، معمولاً زاویه خم کمی بیشتر از مقدار نهایی در نظر گرفته میشود. کنترل صحیح این پدیده در خمکاری لوله فلزی باعث افزایش دقت و کاهش نیاز به اصلاحات بعدی میشود.

۴.۳ دقت زاویه خم

دقت در زاویه خم یکی از مهمترین شاخصها در ارزیابی کیفیت خمکاری لوله فلزی است. هرگونه انحراف از زاویه مطلوب میتواند منجر به مشکلاتی در مونتاژ قطعات یا عملکرد نهایی شود. دستیابی به زاویه خم دقیق، نیازمند تنظیم صحیح پارامترهایی مانند شعاع خم، موقعیتدهی دقیق لوله، و نیروی واردشده است. استفاده از دستگاههای CNC در خمکاری لوله فلزی، نقش مهمی در تضمین دقت بالا ایفا میکند.

۴.۴ یکنواختی و پایداری شکل

در خمکاری لوله فلزی، حفظ یکنواختی مقطع لوله در طول خم و جلوگیری از بینظمیهای هندسی اهمیت زیادی دارد. خمهایی که دارای تغییر قطر داخلی یا دفرمگی هستند، معمولاً عملکرد مناسب ندارند و ممکن است در برابر فشار یا حرارت دچار شکست شوند. برای حفظ پایداری شکل در خمکاری لوله فلزی، استفاده از قالبهای دقیق، روانکاری مناسب و تنظیم سرعت خم توصیه میشود.

۵. مدلسازی و شبیهسازی فرآیند خمکاری

در سالهای اخیر، مدلسازی و شبیهسازی فرآیند خمکاری لوله فلزی به یکی از ابزارهای کلیدی در بهینهسازی فرآیند تولید و پیشبینی رفتار مواد تبدیل شده است. با استفاده از نرمافزارهای مهندسی، میتوان پدیدههای پیچیدهای مانند توزیع تنش، کرنش، برگشت فنری و تغییر شکلهای ناخواسته را در فرآیند خمکاری لوله فلزی شبیهسازی کرد و از بروز مشکلات احتمالی در مرحله تولید جلوگیری نمود.

۵.۱ نرمافزارهای رایج

در حوزه خمکاری لوله فلزی، نرمافزارهایی مانند ABAQUS، ANSYS، AutoForm، DynaForm و LS-DYNA بیشترین کاربرد را دارند. این نرمافزارها با بهرهگیری از روش اجزای محدود (FEM)، امکان مدلسازی دقیق از رفتار مکانیکی لوله در حین خم شدن را فراهم میکنند. با استفاده از این ابزارها، میتوان شرایط مختلف خمکاری لوله فلزی را بدون نیاز به انجام آزمایشهای پرهزینه فیزیکی، در محیط مجازی بررسی کرد.

۵.۲ ورودیهای مدلسازی و شرایط مرزی

برای اجرای موفق یک شبیهسازی دقیق از خمکاری لوله فلزی، تعیین صحیح ورودیها ضروری است. این ورودیها شامل مشخصات ماده (مانند مدول الاستیسیته، مقاومت تسلیم، کرنش سختشونده)، ابعاد هندسی لوله، شعاع خم، زاویه خم و نوع تماس میان قالب و لوله است. همچنین اعمال شرایط مرزی مناسب مانند سرعت حرکت ابزار، نیروهای وارد شده و قیدگذاریهای مربوط به مهار لوله، نقش تعیینکنندهای در دقت نتایج شبیهسازی خمکاری لوله فلزی دارد.

۵.۳ اعتبارسنجی نتایج شبیهسازی با دادههای تجربی

برای اطمینان از صحت نتایج شبیهسازی فرآیند خمکاری لوله فلزی، لازم است این نتایج با دادههای حاصل از آزمایشهای تجربی مقایسه شوند. این فرآیند اعتبارسنجی شامل تطبیق پارامترهایی مانند شعاع نهایی خم، میزان برگشت فنری، ضخامت دیواره پس از خم، و تغییرات در مقطع لوله است. اعتبارسنجی موفق باعث افزایش اطمینان در استفاده از مدل شبیهسازی بهعنوان ابزار پیشبینیکننده در طراحی فرآیند خمکاری لوله فلزی میشود.

۶. مطالعات موردی و تجربی

۶.۱ تحلیل خمکاری روی آلیاژهای خاص

در مطالعات تجربی مختلف، رفتار آلیاژهای خاص در فرآیند خمکاری لوله فلزی بهطور دقیق مورد بررسی قرار گرفته است. بهعنوان مثال، لولههای ساختهشده از آلیاژ آلومینیوم سری ۶۰۰۰، به دلیل خواص کشسانی بالا، در برابر پدیده برگشت فنری مقاومت زیادی دارند و این مسئله در دقت نهایی خم تأثیرگذار است. همچنین در خمکاری لوله فلزی از جنس فولاد ضدزنگ، به دلیل سختی بیشتر ماده، نیروی خمکاری بالاتری مورد نیاز است و طراحی قالب باید بهگونهای باشد که از تمرکز تنش و ایجاد ترک جلوگیری کند.

بر اساس آزمایشهای انجامشده روی این آلیاژها، مشخص شد که انتخاب صحیح شعاع خم، کنترل دمای محیط، و استفاده از روانکنندههای مناسب میتواند کیفیت خم در خمکاری لوله فلزی را بهطور قابلتوجهی افزایش دهد. همچنین استفاده از روشهای گرمکاری برای برخی آلیاژهای سخت مانند تیتانیوم باعث کاهش ترکخوردگی در حین خمکاری شده و یکنواختی خم را بهبود میبخشد.

۶.۲ بررسی تغییرات پارامترها و نتایج حاصل

در یک مطالعه تجربی دیگر، تأثیر تغییرات پارامترهای مختلف بر نتایج حاصل از خمکاری لوله فلزی بررسی شد. در این آزمایش، عواملی مانند ضخامت لوله، سرعت خمکاری، زاویه خم و جنس ماده تغییر داده شدند و نتایج آنها بر کیفیت خم، میزان برگشت فنری، و یکنواختی مقطع خمشده تحلیل گردید.

نتایج نشان داد که کاهش ضخامت لوله، احتمال چینخوردگی داخلی را افزایش میدهد، بهویژه در خمکاری لوله فلزی با شعاعهای تند. همچنین، افزایش سرعت خمکاری منجر به کاهش دقت زاویه نهایی و افزایش برگشت فنری شد. در مقابل، استفاده از تجهیزات دقیق و کنترلشده مانند ماشینهای CNC موجب شد تا نتایج حاصل از خمکاری لوله فلزی از یکنواختی بالا و تکرارپذیری مناسب برخوردار باشند.

این مطالعات نشان میدهند که تحلیل دادههای تجربی نقش کلیدی در بهینهسازی فرآیند خمکاری لوله فلزی دارد و با بهرهگیری از این اطلاعات، میتوان کیفیت محصول نهایی را افزایش داد و هزینههای تولید را کاهش داد.

۷. نتیجهگیری و پیشنهادات

۷.۱ جمعبندی پارامترهای کلیدی

بر اساس بررسیهای انجامشده در این تحقیق، مشخص شد که کیفیت نهایی در فرآیند خمکاری لوله فلزی بهشدت تحت تأثیر مجموعهای از پارامترهای مکانیکی، هندسی و فرآیندی قرار دارد. از مهمترین عوامل تأثیرگذار میتوان به شعاع خم، زاویه خم، ضخامت لوله، جنس ماده، سرعت خمکاری، نوع قالب، نیروی اعمالشده، و شرایط دمایی اشاره کرد. کنترل صحیح این عوامل در هر مرحله از خمکاری لوله فلزی موجب افزایش دقت خم، کاهش برگشت فنری، جلوگیری از ترکخوردگی و افزایش یکنواختی مقطع لوله میشود. همچنین، نقش مدلسازی و شبیهسازی در پیشبینی نتایج و کاهش خطاهای احتمالی، بسیار حائز اهمیت است.

۷.۲ پیشنهادهایی برای بهینهسازی فرآیند خمکاری

برای ارتقاء عملکرد و بهبود نتایج در خمکاری لوله فلزی، پیشنهاد میشود اقدامات زیر مدنظر قرار گیرند:

-

استفاده از ماشینآلات CNC با دقت بالا جهت کاهش خطای انسانی و افزایش تکرارپذیری در خمکاری لوله فلزی.

-

انجام شبیهسازی عددی قبل از اجرای عملیات واقعی جهت پیشبینی رفتار ماده، کنترل برگشت فنری و بهینهسازی پارامترها.

-

انتخاب شعاع خم متناسب با جنس و ضخامت لوله به منظور جلوگیری از چینخوردگی یا ترکخوردگی در خم.

-

استفاده از قالبهای دقیق و قابل تنظیم برای کاهش فشارهای موضعی و تضمین تماس یکنواخت در طول فرآیند خمکاری لوله فلزی.

-

تعیین دقیق سرعت خمکاری متناسب با خواص مکانیکی ماده جهت جلوگیری از تغییر شکل ناخواسته یا ایجاد تنشهای پسماند.

-

استفاده از روشهای خمکاری گرم در مورد لولههایی با سختی بالا یا ضخامت زیاد، بهویژه در کاربردهای صنعتی حساس.

در نهایت، لازم است فرآیند خمکاری لوله فلزی بهصورت یک سیستم یکپارچه شامل طراحی مهندسی، تحلیل عددی، آزمون تجربی و کنترل کیفی در نظر گرفته شود تا محصول نهایی دارای کیفیت بالا و عملکرد مطلوب در کاربرد نهایی باشد.

عیوب رایج در فرآیند خمکاری

مقدمه

اهمیت فرآیند خمکاری در صنایع

فرآیند خمکاری یکی از عملیاتهای پرکاربرد شکلدهی فلزات است که در طیف وسیعی از صنایع از جمله خودروسازی، هوافضا، لوازم خانگی، ساختوساز و صنایع نفت و گاز مورد استفاده قرار میگیرد. این فرآیند بهمنظور تغییر شکل ورقها یا پروفیلهای فلزی به اشکال دلخواه بدون نیاز به برش یا جوشکاری انجام میشود و نقش کلیدی در تولید قطعات سبک، مقاوم و با هندسه پیچیده دارد. کیفیت خمکاری بهطور مستقیم بر عملکرد، دوام و ظاهر نهایی محصول تأثیر میگذارد، از این رو کنترل دقیق این فرآیند از اهمیت بالایی برخوردار است.

اهداف بررسی عیوب رایج

با وجود پیشرفتهای تکنولوژیکی در زمینه طراحی ماشینآلات و قالبها، همچنان احتمال بروز عیوب مختلف در فرآیند خمکاری وجود دارد. این عیوب میتوانند منجر به کاهش کیفیت محصول، افزایش ضایعات، و هزینههای تولید شوند. هدف از بررسی عیوب رایج در خمکاری، شناسایی دقیق عواملی است که باعث ایجاد این مشکلات میشوند، تحلیل مکانیسمهای ایجاد آنها، و ارائه راهکارهای پیشگیرانه و اصلاحی برای ارتقای عملکرد فرآیند است. شناخت دقیق این عیوب به مهندسان و تکنسینها کمک میکند تا با انتخاب پارامترهای مناسب و طراحی بهینه، خمکاری را با کمترین نقص انجام داده و کیفیت نهایی قطعات را تضمین کنند.

مبانی فرآیند خمکاری

تعریف خمکاری

خمکاری یکی از فرآیندهای اصلی شکلدهی فلزات است که با اعمال نیروی مکانیکی، قطعهای فلزی را بدون ایجاد شکست یا ترک به زاویه یا انحنای مورد نظر خم میکند. در صنایع مختلف، بهویژه در ساخت سیستمهای لولهکشی، استفاده از فرآیند خمکاری لوله فلزی برای ایجاد مسیرهای دقیق و انعطافپذیر بسیار ضروری است. خم لوله فلزی امکان انتقال سیالات یا گازها را در مسیرهای فشرده و پیچیده فراهم میسازد و از این رو دقت در این فرآیند اهمیت زیادی دارد.

انواع روشهای خمکاری

روشهای مختلفی برای انجام خمکاری لوله فلزی وجود دارد که بسته به نوع ماده، ضخامت لوله، شعاع خم و نیاز کاربردی انتخاب میشوند. مهمترین روشها عبارتاند از:

-

خمکاری سرد: در این روش، خم لوله فلزی در دمای محیط انجام میشود و معمولاً برای لولههایی با ضخامت کم و دقت بالا مناسب است.

-

خمکاری گرم: برای خمکاری لوله فلزی با قطر زیاد یا ضخامت بالا، از روش حرارتی استفاده میشود که انعطافپذیری فلز را افزایش داده و خطر ترکخوردگی را کاهش میدهد.

-

خمکاری دستی: مناسب برای پروژههای کوچک یا نمونهسازی اولیه؛ این روش نیازمند مهارت بالا برای دستیابی به خم لوله فلزی دقیق است.

-

خمکاری ماشینی: در تولید انبوه و صنعتی، از دستگاههای CNC و ماشینهای خم استفاده میشود که امکان تکرارپذیری بالا و دقت در خمکاری لوله فلزی را فراهم میآورند.

عوامل مؤثر در کیفیت خم

کیفیت خم لوله فلزی به عوامل متعددی وابسته است. از جمله این عوامل میتوان به موارد زیر اشاره کرد:

-

جنس لوله فلزی: نوع آلیاژ، سختی و انعطافپذیری ماده تأثیر زیادی بر نتایج خمکاری لوله فلزی دارد.

-

شعاع خم: شعاع داخلی خم باید متناسب با قطر لوله انتخاب شود تا از ایجاد ترک یا چینخوردگی جلوگیری شود.

-

ضخامت دیواره لوله: در خم لوله فلزی با دیواره نازک، احتمال تغییر شکل مقطع وجود دارد که باید با ابزار و روش مناسب کنترل شود.

-

نوع ابزار و قالب خمکاری: کیفیت تجهیزات تأثیر مستقیمی بر دقت و یکپارچگی خم دارد.

با شناخت دقیق این مبانی، میتوان فرآیند خمکاری لوله فلزی را بهگونهای طراحی کرد که دقت بالا، دوام مناسب و حداقل عیب در محصول نهایی حاصل شود.

عیوب رایج در فرآیند خمکاری

در فرآیند خم لوله فلزی، دستیابی به خمهایی دقیق، یکنواخت و بدون عیب، یکی از چالشهای اصلی مهندسان و تکنسینها در محیطهای صنعتی و بهویژه در کارگاه خمکاری لوله فلزی است. هرگونه نقص در طراحی، انتخاب پارامترهای اشتباه یا بیدقتی در اجرای عملیات خم میتواند منجر به بروز عیوبی شود که مستقیماً بر کیفیت و کارایی لوله خمشده تأثیر میگذارد. در این بخش، به رایجترین این عیوب اشاره میشود:

۱. ترک خوردگی (Cracking)

در بسیاری از کارگاههای خمکاری لوله فلزی، ترک خوردگی معمولاً زمانی رخ میدهد که شعاع خم خیلی کم یا ضخامت دیواره لوله ناکافی باشد. در چنین شرایطی، سطح خارجی در حین خم لوله فلزی دچار کشش شدید شده و در نهایت میشکند.

۲. چین خوردگی (Wrinkling)

یکی از رایجترین عیوب، ایجاد چین در سطح داخلی خم است. این مشکل اغلب به دلیل فشار بیش از حد یا نبود پشتیبانی مناسب در داخل لوله در حین خمکاری به وجود میآید. در کارگاه خمکاری لوله فلزی، استفاده از مندرل داخلی یا نگهدارنده مناسب میتواند این عیب را کاهش دهد.

۳. بازگشت فنری (Springback)

پس از انجام خم لوله فلزی، لوله تا حدی به حالت اولیه خود بازمیگردد. این پدیده که به آن بازگشت فنری گفته میشود، اگر پیشبینی و اصلاح نشود، باعث ناهماهنگی در زاویه نهایی خم خواهد شد.

۴. نازک شدن بیش از حد (Thinning)

در نقاطی از خم که کشش زیادی وارد میشود، ضخامت دیواره لوله کاهش مییابد. اگر این کاهش از حد مجاز بیشتر شود، میتواند منجر به ضعف ساختاری لوله شود.

۵. شکمدهی (Bulging)

در مواردی از خم لوله فلزی، بهویژه در لولههای نازک، افزایش بیش از حد قطر در بخش داخلی خم باعث ایجاد شکم یا برآمدگی میشود که ظاهر و عملکرد لوله را تحت تأثیر قرار میدهد.

۶. لهشدگی گوشهها (Corner Crushing)

در کارگاه خمکاری لوله فلزی، اگر ابزار و فشار بهدرستی تنظیم نشده باشند، گوشههای لوله در ناحیه خم ممکن است تحت فشار له شده و از شکل استاندارد خارج شوند.

۷. تا خوردگی بیش از حد (Overbending)

گاهی به دلیل اشتباه در تنظیم دستگاه یا عدم دقت اپراتور، خم از زاویه مطلوب فراتر رفته و نیاز به اصلاح دارد، که این اصلاح میتواند آسیب بیشتری به لوله وارد کند.

۸. عدم یکنواختی شعاع خم (Inconsistent Bend Radius)

تغییرات در شعاع خم در طول عملیات میتواند نشانهای از تنظیم نادرست دستگاه یا کیفیت پایین لوله باشد. در کارگاههای خمکاری لوله فلزی دقیق، این مورد با کنترل مستمر دستگاهها مدیریت میشود.

۹. تغییر ابعاد نهایی قطعه

در پایان فرآیند خم لوله فلزی، اگر محاسبات اولیه دقیق نباشد یا ابزارها استاندارد نباشند، ممکن است ابعاد نهایی قطعه از محدوده تلرانس خارج شود.

شناسایی، پیشگیری و اصلاح این عیوب در هر کارگاه خمکاری لوله فلزی منجر به کاهش ضایعات، افزایش کیفیت تولید و رضایت مشتری خواهد شد. استفاده از تجهیزات پیشرفته، آموزش نیروی انسانی، و رعایت اصول فنی کلید موفقیت در این حوزه است.

علل ایجاد عیوب در فرآیند خم کاری لوله فلزی

در فرآیند خم کاری لوله فلزی، عوامل مختلفی میتوانند منجر به ایجاد عیوب و نواقص در محصول نهایی شوند. شناسایی دقیق این عوامل برای کنترل کیفیت و کاهش ضایعات در تولید ضروری است. در این بخش، مهمترین دلایل بروز عیوب در خم کاری لوله فلزی بررسی میشود:

۱. تأثیر جنس ماده

یکی از مهمترین عواملی که بر کیفیت خم کاری لوله فلزی اثر میگذارد، نوع و خواص مکانیکی ماده اولیه است. لولههایی با انعطافپذیری کم، سختی بالا یا ساختار نامناسب (مانند ناخالصیها یا تنشهای داخلی) بیشتر مستعد ترک خوردگی یا بازگشت فنری هستند. برای جلوگیری از این مشکل، انتخاب آلیاژ مناسب و بررسی ویژگیهای مکانیکی قبل از خمکاری ضروری است.

۲. طراحی نادرست قالب

طراحی قالب یا ابزار خم اگر متناسب با قطر، ضخامت و شعاع مورد نظر لوله نباشد، احتمال بروز مشکلاتی مانند چینخوردگی، لهشدگی و تغییر شکل مقطع را افزایش میدهد. در فرآیند خم کاری لوله فلزی، استفاده از قالبهای دقیق و متناسب با مشخصات لوله، نقش کلیدی در کاهش خطاها دارد.

۳. پارامترهای فرآیند

تنظیم نادرست پارامترهایی مانند شعاع خم، زاویه خم، سرعت خمکاری، فشار و محل قرارگیری نگهدارندهها میتواند باعث ایجاد عیوب مختلف شود. بهطور مثال، سرعت بالای خم ممکن است منجر به نازک شدن یا شکستن لوله شود. کنترل دقیق این پارامترها در هنگام خم کاری لوله فلزی، برای حفظ یکپارچگی ساختار لوله بسیار حیاتی است.

۴. خطای اپراتور

اپراتورهای فاقد تجربه یا آموزش کافی ممکن است باعث ایجاد خطا در تنظیمات دستگاه یا نحوه اجرای فرآیند شوند. در بسیاری از موارد، عدم دقت در جایگذاری لوله یا اعمال نیروی نامتناسب در هنگام خم کاری لوله فلزی منجر به تغییر زاویه یا آسیب دیدن لوله میشود. آموزش و نظارت مستمر بر عملکرد اپراتورها، نقش مؤثری در کاهش این نوع عیوب دارد.

در مجموع، کیفیت نهایی در خم کاری لوله فلزی وابسته به تعامل صحیح بین ماده اولیه، تجهیزات، تنظیمات فرآیند و نیروی انسانی است. با بهینهسازی این عوامل، میتوان تولیدی بدون عیب و با راندمان بالا داشت.

روشهای پیشگیری و کنترل عیوب در فرآیند خمکاری