3 روش مؤثر خمکاری گرم لوله برای فرمدهی سریع

۳ روش مؤثر خمکاری گرم لوله برای فرمدهی سریع

مقدمه

1.1 اهمیت خمکاری لوله در صنایع

خمکاری لوله یکی از فرآیندهای پرکاربرد در صنایع مختلف مانند نفت و گاز، خودروسازی، ساختمانسازی و تأسیسات مکانیکی است. این عملیات امکان ایجاد مسیرهای منحنی و زاویهدار را بدون نیاز به اتصالات اضافی فراهم میکند. در میان روشهای مختلف، خمکاری گرم لوله برای فرمدهی سریع به دلیل قابلیت ایجاد خمهای دقیق و مقاوم، جایگاه ویژهای در پروژههای صنعتی دارد.

1.2 تفاوت خمکاری سرد و گرم

خمکاری سرد لوله معمولاً در دمای محیط انجام میشود و برای لولههایی با ضخامت کم یا جنس نرم مناسب است. در مقابل، خمکاری گرم لوله برای فرمدهی سریع با استفاده از حرارت کنترلشده انجام میگیرد که باعث کاهش تنش داخلی، جلوگیری از ترکخوردگی و دستیابی به شعاع خم کوچکتر میشود. این ویژگیها بهخصوص در لولههای ضخیم یا فلزات سخت اهمیت زیادی دارند.

1.3 مزایای خمکاری گرم برای فرمدهی سریع

استفاده از خمکاری گرم لوله برای فرمدهی سریع مزایای متعددی دارد؛ از جمله افزایش سرعت اجرای پروژه، بهبود کیفیت خم، کاهش احتمال شکست یا تغییر شکل ناخواسته، و امکان تولید خمهای دقیق با شعاعهای کم. این روش بهویژه برای تولید انبوه قطعات و اجرای خطوط لوله در محیطهای پیچیده، انتخابی ایدهآل محسوب میشود.

روش اول: خمکاری با شعله مستقیم (Hot Torch Bending)

2.1 اصول عملکرد

در روش خمکاری با شعله مستقیم، بخش مشخصی از لوله با استفاده از مشعل گازی تا دمای مناسب گرم میشود. حرارت باعث کاهش مقاومت فلز و افزایش انعطافپذیری آن میگردد، به طوری که میتوان خم مورد نظر را بدون ایجاد ترک یا تغییر شکل ناخواسته ایجاد کرد. این روش از رایجترین تکنیکهای خمکاری گرم لوله برای فرمدهی سریع در کارگاههای کوچک و پروژههای تعمیراتی است.

2.2 تجهیزات مورد نیاز

برای اجرای موفق خمکاری گرم لوله برای فرمدهی سریع با شعله مستقیم، تجهیزات زیر مورد استفاده قرار میگیرد:

- مشعل گازی یا استیلنی با قابلیت تنظیم شعله

- پایه نگهدارنده یا میز کار محکم

- ابزار خمکن دستی یا قالب خم

- وسایل ایمنی شامل دستکش نسوز، عینک محافظ و لباس کار مقاوم به حرارت

2.3 مراحل اجرا

- علامتگذاری محل خم روی لوله

- گرم کردن یکنواخت ناحیه مشخصشده با شعله مستقیم

- اعمال نیروی خم با استفاده از قالب یا ابزار خمکن

- کنترل زاویه و شکل خم برای جلوگیری از تغییر قطر داخلی لوله

- سرد کردن تدریجی به منظور کاهش تنشهای داخلی و افزایش عمر مفید لوله

این ترتیب کار باعث میشود خمکاری گرم لوله برای فرمدهی سریع با دقت و کیفیت بالا انجام شود.

2.4 مزایا و محدودیتها

مزایا:

- هزینه تجهیزات پایین

- سرعت اجرای بالا در محل پروژه

- مناسب برای لولههای ضخیم یا با آلیاژ سخت

محدودیتها:

- نیاز به مهارت اپراتور برای جلوگیری از سوختگی یا تغییر شکل بیش از حد

- دشواری کنترل یکنواختی حرارت در طول خم

- احتمال کاهش مقاومت مکانیکی در صورت اعمال دمای بیش از حد

روش دوم: خمکاری با کوره حرارتی (Furnace Bending)

3.1 سازوکار و نحوه حرارتدهی

در این روش، لولهها پیش از خمکاری داخل کوره حرارتی قرار میگیرند تا بهطور کامل و یکنواخت به دمای مورد نظر برسند. حرارت یکنواخت باعث میشود فلز در تمام طول ناحیه خم نرم شود و فرآیند خمکاری گرم لوله برای فرمدهی سریع بدون ایجاد ترک یا تغییر ضخامت انجام گیرد. این شیوه بهویژه برای تولید خمهای دقیق در مقیاس صنعتی کاربرد فراوان دارد.

3.2 انواع کورههای مناسب

برای اجرای خمکاری گرم لوله برای فرمدهی سریع با این روش، چند نوع کوره قابل استفاده است:

- کوره گازی: مناسب برای حرارتدهی سریع و اقتصادی

- کوره برقی: با کنترل دمای دقیق و پایداری حرارتی بالا

- کوره القایی: با راندمان بالا و زمان پیشگرمایش کوتاه

انتخاب نوع کوره بسته به جنس لوله، ضخامت دیواره و حجم تولید انجام میشود.

3.3 نکات ایمنی و کنترل دما

کنترل دما در خمکاری گرم لوله برای فرمدهی سریع اهمیت زیادی دارد؛ دمای بیش از حد میتواند باعث افت استحکام مکانیکی لوله شود و دمای پایینتر از حد استاندارد نیز خمپذیری را کاهش میدهد. استفاده از سنسورهای حرارتی و رعایت اصول ایمنی مانند پوشیدن لباس نسوز، عینک محافظ و دستکش مقاوم در برابر حرارت ضروری است.

3.4 مزایا و محدودیتها

مزایا:

- ایجاد حرارت یکنواخت در کل سطح لوله

- کاهش تنشهای داخلی و افزایش کیفیت خم

- مناسب برای لولههای بزرگ و تولید انبوه

محدودیتها:

- نیاز به فضای زیاد برای نصب کوره

- مصرف انرژی نسبتاً بالا

- زمان بیشتر برای پیشگرمایش نسبت به برخی روشها

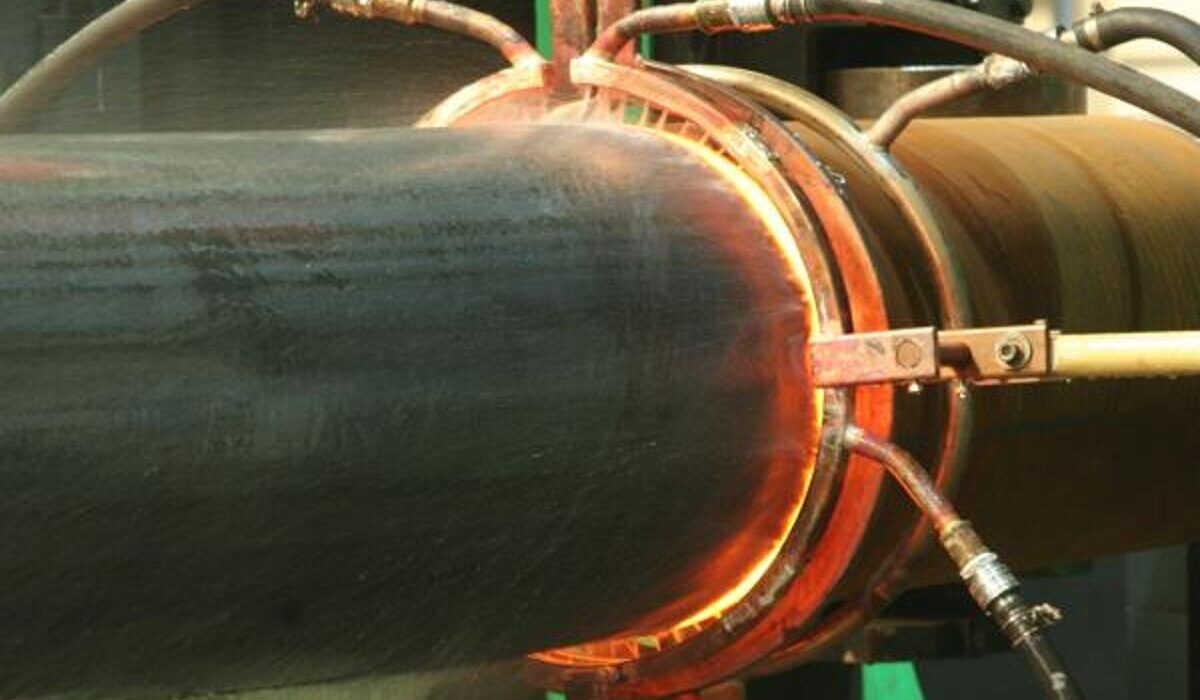

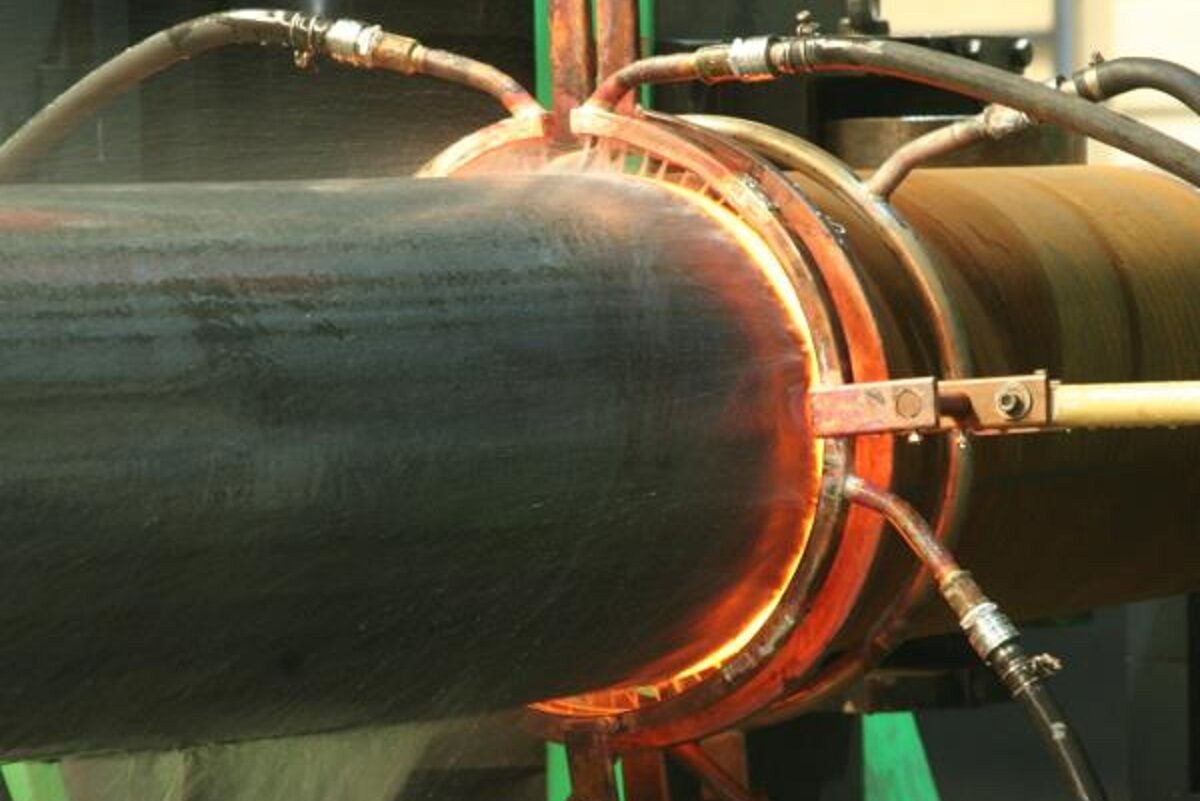

روش سوم: خمکاری القایی (Induction Bending)

4.1 نحوه عملکرد سیستم القایی

در خمکاری گرم لوله برای فرمدهی سریع به روش القایی، یک سیمپیچ الکترومغناطیسی دور بخش مشخصی از لوله قرار میگیرد. با عبور جریان الکتریکی، میدان مغناطیسی ایجادشده موجب گرم شدن یکنواخت فلز در آن ناحیه میشود. پس از رسیدن به دمای مناسب، لوله بهطور همزمان تحت فشار مکانیکی خمکننده قرار گرفته و خم مورد نظر شکل میگیرد. این فرآیند سرعت بالایی دارد و امکان تولید خمهای دقیق و باکیفیت را فراهم میکند.

4.2 پارامترهای کلیدی در فرآیند

برای دستیابی به بهترین نتایج در خمکاری گرم لوله برای فرمدهی سریع به روش القایی، کنترل چند عامل اساسی ضروری است:

- فرکانس میدان القایی برای تعیین عمق نفوذ حرارت

- دمای نهایی خمکاری متناسب با جنس و ضخامت لوله

- سرعت پیشروی خم برای جلوگیری از تغییر ضخامت دیواره

- نیروی مکانیکی اعمالشده جهت حفظ شعاع خم مورد نظر

تنظیم دقیق این پارامترها، کیفیت خم و طول عمر لوله را تضمین میکند.

4.3 مزایا و محدودیتها

مزایا:

- دقت بسیار بالا در شعاع و زاویه خم

- حرارتدهی متمرکز و کاهش اتلاف انرژی

- مناسب برای لولههای قطر بزرگ و پروژههای سنگین صنعتی

محدودیتها:

- نیاز به تجهیزات پیشرفته و سرمایهگذاری اولیه بالا

- لزوم تخصص اپراتور برای تنظیم دستگاه

- محدودیت در خمکاری لولههای بسیار کوچک یا نازک

مقایسه سه روش خمکاری گرم لوله برای فرمدهی سریع

5.1 سرعت اجرا

از نظر سرعت، روش خمکاری گرم لوله برای فرمدهی سریع با القای حرارتی معمولاً بالاترین راندمان را دارد، زیرا حرارتدهی و خمکاری بهصورت همزمان انجام میشود. خمکاری با شعله مستقیم سرعت مناسبی دارد اما وابسته به مهارت اپراتور است، در حالی که خمکاری با کوره به دلیل زمان پیشگرمایش، کمی کندتر عمل میکند.

5.2 دقت و کیفیت خم

در بحث دقت، روش القایی بیشترین کنترل بر شعاع خم و یکنواختی سطح را فراهم میکند. کوره حرارتی نیز کیفیت بالایی ارائه میدهد زیرا کل ناحیه بهطور یکنواخت گرم میشود. خمکاری با شعله مستقیم در خمکاری گرم لوله برای فرمدهی سریع کیفیت قابلقبولی دارد اما خطر تغییر ضخامت یا بینظمی در شعاع خم بیشتر است.

5.3 هزینهها و نیاز به تجهیزات

خمکاری با شعله مستقیم کمهزینهترین روش است و تجهیزات سادهای نیاز دارد. کوره حرارتی هزینه متوسط و فضای بیشتری میطلبد، در حالی که روش القایی سرمایهگذاری اولیه بالایی دارد اما در تولید انبوه خمکاری گرم لوله برای فرمدهی سریع از نظر هزینه نهایی مقرونبهصرفه است.

5.4 کاربردهای پیشنهادی هر روش

- شعله مستقیم: تعمیرات، پروژههای کوچک و محیطهای کارگاهی

- کوره حرارتی: تولید انبوه خمهای دقیق در لولههای ضخیم

- القایی: پروژههای صنعتی سنگین، لولههای قطر بزرگ و مسیرهای حساس

نکات ایمنی در خمکاری گرم لوله برای فرمدهی سریع

6.1 حفاظت فردی

در فرآیند خمکاری گرم لوله برای فرمدهی سریع، حرارت بالا و تجهیزات صنعتی مورد استفاده خطراتی مانند سوختگی، جرقه و پاشش ذرات داغ را به همراه دارد. استفاده از دستکش نسوز، لباس کار مقاوم به حرارت، عینک ایمنی و کفش ایمنی الزامی است. همچنین اپراتور باید فاصله ایمن از منبع حرارت را حفظ کند و در صورت امکان از شیلد محافظ استفاده نماید.

6.2 مدیریت ریسک آتشسوزی

به دلیل استفاده از شعله مستقیم، کوره یا سیستم القایی، احتمال آتشسوزی در محیط کارگاه وجود دارد. پیش از شروع خمکاری گرم لوله برای فرمدهی سریع باید تجهیزات اطفای حریق مانند خاموشکنندههای CO₂ یا پودر خشک در دسترس باشند. همچنین حذف مواد قابل اشتعال از اطراف محل کار و تهویه مناسب برای جلوگیری از تجمع گازهای خطرناک ضروری است.

6.3 جلوگیری از آسیب به لوله

کنترل دقیق دما و توزیع یکنواخت حرارت در خمکاری گرم لوله برای فرمدهی سریع مانع از بروز تغییرات ناخواسته در ساختار فلز میشود. استفاده از ابزار خمکن مناسب و جلوگیری از فشار بیش از حد، از کاهش ضخامت یا ایجاد ترک در محل خم جلوگیری میکند. سرد کردن تدریجی لوله نیز باعث کاهش تنشهای داخلی و افزایش عمر مفید آن میشود.

جمعبندی و توصیهها

خمکاری گرم لوله برای فرمدهی سریع یکی از مؤثرترین روشها برای ایجاد خمهای دقیق، مقاوم و یکنواخت در انواع لولههای فلزی است. با استفاده از این روش، میتوان پروژههای صنعتی و ساختمانی را با سرعت بالاتر، کیفیت بهتر و حداقل ریسک خرابی قطعه اجرا کرد. بررسی سه روش شعله مستقیم، کوره حرارتی و القایی نشان داد که هر کدام بسته به شرایط پروژه، جنس و ضخامت لوله، مزایا و محدودیتهای خاص خود را دارند.

برای انتخاب بهترین روش خمکاری گرم لوله برای فرمدهی سریع، باید عواملی مانند سرعت مورد نیاز، بودجه، تجهیزات در دسترس و حساسیت پروژه را در نظر گرفت. در پروژههای کوچک و تعمیراتی، روش شعله مستقیم اقتصادی و سریع است. برای تولید انبوه با کیفیت بالا، کوره حرارتی انتخاب مناسبی محسوب میشود. در پروژههای بزرگ صنعتی که دقت و یکنواختی اهمیت بالایی دارد، روش القایی بهترین گزینه خواهد بود.

در نهایت، رعایت نکات ایمنی و کنترل دقیق دما، کلید موفقیت در اجرای خمکاری گرم لوله برای فرمدهی سریع است. آموزش اپراتور، استفاده از تجهیزات استاندارد و بازرسی منظم لولهها پس از خمکاری، میتواند کیفیت و طول عمر محصولات را به میزان قابلتوجهی افزایش دهد.