خم کاری لوله استیل با دستگاه CNC

فهرست مطالب

-

مقدمه

-

اهمیت خم کاری در صنایع مختلف

-

مزایای استفاده از لولههای استیل

-

نقش دستگاههای CNC در فرآیند خم کاری

-

-

مبانی خم کاری لوله استیل

-

ویژگیهای مکانیکی و فیزیکی لولههای استیل

-

انواع روشهای خم کاری (دستی، مکانیکی، هیدرولیکی، CNC)

-

تفاوت بین خم کاری سرد و گرم

-

-

معرفی دستگاههای خم کاری CNC

-

ساختار و اجزای دستگاه

-

نحوه عملکرد دستگاههای CNC در خم کاری

-

مزایا نسبت به روشهای سنتی

-

-

فرآیند خم کاری لوله با دستگاه CNC

-

آمادهسازی لوله

-

تعریف پارامترهای خم کاری (زاویه، شعاع، سرعت)

-

اجرای برنامه CNC و کنترل کیفیت

-

-

انواع خمها در فرآیند CNC

-

خم ساده

-

خم ترکیبی و پیچیده

-

خم با تغییر شعاع

-

-

کاربردهای صنعتی خم کاری لوله استیل

-

صنایع نفت و گاز

-

صنایع غذایی و دارویی

-

تأسیسات و سیستمهای انتقال سیالات

-

خودرو و هوافضا

-

-

چالشها و راهکارها در خم کاری CNC لوله استیل

-

جلوگیری از ترکخوردگی و چینافتادگی

-

دقت در تنظیم شعاع خم و موقعیت

-

انتخاب ابزار و قالب مناسب

-

-

نرمافزارهای مورد استفاده در برنامهنویسی CNC برای خم کاری

-

معرفی نرمافزارهای CAD/CAM

-

شبیهسازی فرآیند خم کاری

-

مثال از کدنویسی G-code

-

-

استانداردها و نکات ایمنی

-

استانداردهای بینالمللی مربوط به خم کاری لوله

-

نکات ایمنی در کار با دستگاه CNC

-

-

نتیجهگیری و پیشنهادات

-

خلاصهای از مزایا و کاربردها

-

پیشنهاداتی برای بهینهسازی فرآیند خم کاری CNC

مقدمه

خم کاری لوله استیل با دستگاه CNC یکی از مهمترین فرآیندهای شکلدهی فلزات در صنایع مختلف به شمار میرود. با توجه به رشد روزافزون استفاده از لولههای استیل در تأسیسات، صنایع غذایی، نفت و گاز، خودروسازی و تجهیزات پزشکی، نیاز به روشهای دقیق، سریع و بدون خطا برای خم کاری لوله استیل بیش از پیش احساس میشود. در این میان، خم کاری لوله استیل با دستگاه CNC بهعنوان یک روش پیشرفته، جایگزین مناسبی برای روشهای سنتی و دستی شده است.

استفاده از دستگاه CNC در خم کاری لوله استیل، این امکان را فراهم میآورد که با دقت بالا، خمهایی با زوایای پیچیده و شعاعهای مختلف ایجاد شود، بدون آنکه ساختار فیزیکی یا خواص مکانیکی لوله آسیب ببیند. این روش نه تنها کیفیت نهایی قطعه را تضمین میکند، بلکه باعث کاهش ضایعات، افزایش سرعت تولید و صرفهجویی در هزینههای نیروی انسانی نیز میشود.

با توجه به اینکه خم کاری لوله استیل با دستگاه CNC نیازمند دانش فنی، نرمافزارهای تخصصی و تنظیمات دقیق دستگاه است، آشنایی کامل با اصول این فرآیند برای مهندسان و اپراتورهای صنعتی ضروری است. در این مقاله، به بررسی جامع این فرآیند، مزایا، چالشها و کاربردهای آن در صنایع مختلف پرداخته خواهد شد.

اهمیت خم کاری در صنایع مختلف

خم کاری لوله استیل با دستگاه CNC یکی از فرآیندهای کلیدی در بسیاری از صنایع پیشرفته به شمار میرود. در دنیای امروز، که دقت، سرعت و کیفیت در تولید قطعات فلزی اهمیت بالایی دارد، استفاده از فناوریهای نوین در خم کاری لولهها امری ضروری است. خم کاری لوله استیل با دستگاه CNC نهتنها موجب افزایش دقت در اجرای طرحهای پیچیده میشود، بلکه نقش مهمی در بهینهسازی مصرف مواد، کاهش ضایعات و افزایش طول عمر تجهیزات دارد.

در صنایعی مانند نفت و گاز، سیستمهای لولهکشی دقیق و مقاوم، نقش حیاتی در ایمنی و کارایی تأسیسات ایفا میکنند. همینطور در صنایع غذایی و دارویی، به دلیل حساسیت بهداشت و پاکیزگی، خم کاری لوله استیل با دستگاه CNC امکان ایجاد اتصالات صاف، بدون درز و با انطباق کامل را فراهم میسازد. همچنین در صنعت خودروسازی و هوافضا، خم کاری دقیق لولههای استیل در سیستمهای سوخترسانی، ترمز، تهویه و سازههای سبکوزن اهمیت بالایی دارد.

بهطور کلی، خم کاری لوله استیل با دستگاه CNC به دلیل دقت بالا، قابلیت تکرارپذیری، و توانایی اجرای طراحیهای پیچیده، به یک ضرورت اجتنابناپذیر در تولید مدرن تبدیل شده است. هر صنعتی که با سیستمهای لولهکشی، انتقال سیالات یا ساختارهای فلزی پیچیده سروکار دارد، از مزایای این فناوری بهرهمند میشود.

مزایای استفاده از لولههای استیل

استفاده از لولههای استیل در صنایع مختلف به دلیل ویژگیهای منحصربهفرد این آلیاژ بسیار رایج و پراهمیت است. لولههای استیل دارای مقاومت بالا در برابر خوردگی، حرارت و فشار هستند، که آنها را به گزینهای ایدهآل برای سیستمهای انتقال سیالات در شرایط سخت تبدیل کرده است. این ویژگیها موجب شده تا خم کاری لوله استیل با دستگاه CNC در صنایع حساس مانند پتروشیمی، غذایی، دارویی و نیروگاهی کاربرد گستردهای پیدا کند.

یکی از مهمترین مزایای لولههای استیل، حفظ استحکام ساختاری پس از انجام فرآیند خم کاری است. در فرآیند خم کاری لوله استیل با دستگاه CNC، دقت بالا و یکنواختی در اجرای خمها باعث میشود که ساختار لوله دچار ترکخوردگی یا تضعیف نشود. همچنین، سطح صاف و صیقلی لوله استیل باعث میشود که جریان سیال بدون ایجاد افت فشار یا تجمع آلودگی انجام شود، که این موضوع در صنایع غذایی و دارویی بسیار حیاتی است.

با توجه به اینکه لولههای استیل قابلیت شکلپذیری مناسبی دارند، فرآیند خم کاری لوله استیل با دستگاه CNC بهراحتی قابل اجرا است و میتوان خمهایی با زوایای دقیق، شعاعهای متنوع و بدون افت کیفیت ایجاد کرد. این مزیت موجب کاهش نیاز به اتصالات اضافی، کاهش وزن سیستم و افزایش سرعت نصب و راهاندازی میشود.

در نتیجه، استفاده از لولههای استیل به همراه تکنولوژی خم کاری لوله استیل با دستگاه CNC، ترکیبی ایدهآل برای تولید قطعات صنعتی با کیفیت بالا، دوام طولانی و بهرهوری حداکثری محسوب میشود.

مزایای استفاده از لولههای استیل

لولههای استیل به دلیل مقاومت بالا، طول عمر زیاد و قابلیت شکلپذیری مناسب، یکی از پرکاربردترین اجزای صنعتی به شمار میروند. زمانی که این لولهها با دقت و فناوری بالا فرآوری شوند، میتوانند در محیطهای خورنده، پرفشار و دمای بالا عملکرد بسیار مطلوبی داشته باشند. در این میان، خم کاری لوله استیل با دستگاه CNC بهعنوان روشی دقیق و مدرن، امکان بهرهبرداری بهینه از مزایای لولههای استیل را فراهم میسازد.

یکی از مزایای مهم لولههای استیل، حفظ خواص مکانیکی در طول فرآیند خم کاری است. استفاده از دستگاه CNC در خم کاری لوله استیل باعث میشود که خمها با کمترین تغییر در ضخامت و بدون ترکخوردگی یا تغییر شکل ناخواسته اجرا شوند. این ویژگی برای صنایعی که به کیفیت و دوام بالا نیاز دارند – مانند پتروشیمی، غذایی، دارویی و خودروسازی – بسیار حیاتی است.

همچنین، خم کاری لوله استیل با دستگاه CNC باعث کاهش نیاز به اتصالات جوشی و فلنجی میشود، که در نتیجه آن، نشتی در خطوط لوله کاهش مییابد و هزینههای نگهداری و تعمیرات به حداقل میرسد. از طرف دیگر، ظاهر زیبا، سطح صیقلی و مقاومت به زنگزدگی لولههای استیل، آنها را برای پروژههایی که همزمان به استحکام و زیبایی نیاز دارند، ایدهآل میکند.

در نهایت، زمانی که از فناوری خم کاری لوله استیل با دستگاه CNC استفاده میشود، میتوان لولههایی با زوایای دقیق، شعاعهای متنوع و تکرارپذیری بالا تولید کرد؛ این امر موجب افزایش سرعت تولید، کاهش ضایعات و ارتقاء کیفیت کلی محصولات نهایی میشود.

نقش دستگاههای CNC در فرآیند خم کاری

در فرآیندهای پیشرفته صنعتی، دقت، سرعت و تکرارپذیری سه عامل حیاتی هستند. خم کاری لوله استیل با دستگاه CNC دقیقاً با تکیه بر همین سه ویژگی، جایگاه ویژهای در تولیدات مدرن پیدا کرده است. دستگاههای CNC (کنترل عددی رایانهای) با قابلیت برنامهریزی دقیق و کنترل همزمان چند محور، امکان اجرای خمهای پیچیده و دقیق روی لولههای استیل را فراهم میکنند.

نقش اصلی دستگاه CNC در خم کاری لوله استیل با دستگاه CNC، اجرای دقیق زوایای خم، کنترل شعاع خم و حفظ یکپارچگی ساختار لوله در حین فرآیند است. این دستگاهها با استفاده از نرمافزارهای تخصصی و الگوریتمهای حرکتی دقیق، توانایی دارند تا بدون نیاز به دخالت مستقیم اپراتور، خمهایی کاملاً یکنواخت و مطابق نقشههای مهندسی ایجاد کنند.

یکی دیگر از مزایای مهم استفاده از دستگاه CNC در خم کاری لوله استیل، کاهش احتمال بروز خطاهای انسانی و افزایش سرعت تولید است. در پروژههایی که نیاز به تولید انبوه و با کیفیت یکنواخت دارند، استفاده از خم کاری لوله استیل با دستگاه CNC موجب صرفهجویی در زمان، هزینه و مواد اولیه میشود.

همچنین دستگاههای CNC قابلیت ثبت و تکرار دقیق پارامترهای خم کاری را دارند. این ویژگی بهویژه در صنایع خودروسازی، هوافضا، تأسیسات و تجهیزات پزشکی اهمیت بالایی دارد، چرا که قطعات تولیدشده باید از نظر ابعاد و کیفیت کاملاً یکسان باشند. به همین دلیل، خم کاری لوله استیل با دستگاه CNC نهتنها یک فناوری پیشرفته، بلکه یک ضرورت در خطوط تولید دقیق و صنعتی محسوب میشود.

مبانی خم کاری لوله استیل

خم کاری لوله استیل با دستگاه CNC یکی از روشهای نوین و پرکاربرد در شکلدهی لولههای فلزی است که بر پایه اصول مکانیکی و کنترل دقیق رایانهای انجام میشود. برای درک بهتر این فرآیند، آشنایی با خواص فیزیکی و رفتاری لوله استیل در برابر نیروهای خمشی ضروری است. لولههای استیل به دلیل استحکام بالا، مقاومت در برابر خوردگی و انعطافپذیری مناسب، گزینهای ایدهآل برای فرآیند خم کاری بهویژه با دستگاه CNC هستند.

در فرآیند خم کاری لوله استیل با دستگاه CNC، پارامترهایی مانند جنس لوله، ضخامت دیواره، شعاع خم، زاویه خم و سرعت عملیات نقش تعیینکنندهای در نتیجه نهایی دارند. یکی از اصول مهم در مبانی این فرآیند، رعایت شعاع حداقل خم است تا از چینخوردگی، ترک یا تغییر مقطع لوله جلوگیری شود. بهکمک کنترل دقیق دستگاه CNC، این موارد بهصورت برنامهریزیشده رعایت میشوند و خمهایی یکنواخت، دقیق و بدون عیب حاصل میشود.

از آنجا که خم کاری لوله استیل با دستگاه CNC فرآیندی بدون دخالت مستقیم دست و با دقت بالاست، میزان خطا نسبت به روشهای سنتی بسیار کمتر است. این دقت، بهویژه در کاربردهای حساس مانند صنایع دارویی، غذایی، پتروشیمی و خودرو، اهمیت فراوان دارد. همچنین با درک صحیح مبانی و رفتار مکانیکی لوله در حین خم کاری، میتوان عمر مفید لولهها را افزایش داد و کیفیت نهایی پروژه را تضمین کرد.

در نتیجه، تسلط بر مبانی خم کاری لوله استیل با دستگاه CNC، شرط لازم برای بهرهگیری حداکثری از این فناوری در طراحی و ساخت سیستمهای انتقال سیال و سازههای فلزی پیشرفته است.

ویژگیهای مکانیکی و فیزیکی لولههای استیل

لولههای استیل بهدلیل ترکیب خواص مکانیکی و فیزیکی منحصربهفرد، در بسیاری از صنایع بهعنوان یک گزینهی ایدهآل مورد استفاده قرار میگیرند. این ویژگیها باعث شدهاند که خم کاری لوله استیل با دستگاه CNC با دقت، کیفیت و بازدهی بالا امکانپذیر باشد.

از مهمترین ویژگیهای مکانیکی لولههای استیل میتوان به استحکام کششی بالا، مقاومت در برابر فشار، سختی سطحی مناسب و قابلیت جذب نیروهای خمشی اشاره کرد. این ویژگیها موجب میشوند که در فرآیند خم کاری لوله استیل با دستگاه CNC، تغییر شکل یکنواخت و بدون شکست یا ترکخوردگی انجام گیرد.

در بُعد فیزیکی، لولههای استیل دارای رسانایی حرارتی متوسط، مقاومت بالا در برابر خوردگی و زنگزدگی، و ضریب انبساط حرارتی کنترلشده هستند. این خصوصیات باعث میشود که خم کاری لوله استیل با دستگاه CNC حتی در محیطهای خورنده یا با تغییرات دمایی زیاد نیز قابل اجرا باشد و نتیجهای پایدار و دقیق داشته باشد.

همچنین، استیل دارای قابلیت برگشتپذیری الاستیک نسبتاً پایینتری نسبت به برخی فلزات دیگر است، که این موضوع باعث میشود پس از خمکاری، لوله به شکل اولیه بازنگردد و فرم مورد نظر حفظ شود. این ویژگی یکی از دلایل مهم انتخاب استیل در پروژههایی است که نیازمند خمهای دقیق و ثابت هستند.

در مجموع، ترکیب این ویژگیهای فیزیکی و مکانیکی، شرایطی را فراهم میکند که خم کاری لوله استیل با دستگاه CNC بهعنوان یک روش مطمئن، مقرونبهصرفه و با کیفیت بالا در صنایع مختلف مورد استفاده قرار گیرد.

انواع روشهای خم کاری لوله استیل (دستی، مکانیکی، هیدرولیکی، CNC)

فرآیند خم کاری لوله استیل با روشهای گوناگونی انجام میشود که هرکدام بسته به نوع پروژه، جنس لوله، دقت مورد نیاز و حجم تولید انتخاب میشوند. در این میان، خم کاری لوله استیل با دستگاه CNC بهعنوان دقیقترین و مدرنترین روش، بیشترین کاربرد را در صنایع پیشرفته دارد.

1. خم کاری دستی:

در این روش از نیروی انسانی برای خم کردن لوله استفاده میشود. این روش برای پروژههای ساده، کمحجم و با دقت پایین مناسب است. خم کاری دستی بههیچوجه نمیتواند جایگزینی برای خم کاری لوله استیل با دستگاه CNC باشد، بهخصوص در پروژههایی که به خمهایی با دقت بالا نیاز دارند.

2. خم کاری مکانیکی:

در این روش، عملیات خمکاری با استفاده از تجهیزات مکانیکی ساده مانند اهرم و غلطک انجام میشود. دقت آن از روش دستی بیشتر است، اما همچنان نسبت به خم کاری لوله استیل با دستگاه CNC از نظر یکنواختی، سرعت و کنترل زاویه خم، محدودیت دارد.

3. خم کاری هیدرولیکی:

در روش هیدرولیکی، از فشار مایع برای اعمال نیرو و انجام خمکاری استفاده میشود. این روش نسبت به روشهای قبلی دقیقتر بوده و برای خمهای با شعاع زیاد و لولههای ضخیم مناسب است. با این حال، امکان برنامهریزی دقیق و تکرارپذیری که در خم کاری لوله استیل با دستگاه CNC وجود دارد، در این روش محدود است.

4. خم کاری لوله استیل با دستگاه CNC:

پیشرفتهترین روش خمکاری، استفاده از دستگاههای CNC است. در این روش، تمامی مراحل خمکاری بهصورت خودکار و با دقت بسیار بالا انجام میشود. امکان برنامهریزی برای زوایای مختلف، شعاعهای متنوع، و اجرای خمهای پیچیده باعث شده است که خم کاری لوله استیل با دستگاه CNC به انتخاب اول در صنایع بزرگ تبدیل شود. این روش دارای سرعت بالا، تکرارپذیری عالی، کاهش ضایعات و قابلیت کنترل کیفی دقیق است.

در مجموع، اگر هدف تولید انبوه، کیفیت بالا و دقت مهندسی باشد، بدون تردید خم کاری لوله استیل با دستگاه CNC بهترین و اقتصادیترین گزینه خواهد بود.

تفاوت بین خم کاری سرد و گرم

در فرآیند شکلدهی فلزات، بهویژه در خم کاری لوله استیل با دستگاه CNC، انتخاب روش خم کاری سرد یا گرم نقش تعیینکنندهای در کیفیت نهایی محصول دارد. هر یک از این روشها دارای مزایا، محدودیتها و کاربردهای خاص خود هستند که بسته به نوع پروژه، ضخامت لوله و خواص مکانیکی مورد نظر انتخاب میشوند.

خم کاری سرد به فرآیندی گفته میشود که در آن لوله استیل بدون اعمال حرارت و در دمای محیط خم میشود. در خم کاری لوله استیل با دستگاه CNC معمولاً از روش سرد استفاده میشود، زیرا این روش امکان دقت بالا، حفظ کیفیت سطحی و کنترل بهتر شعاع خم را فراهم میکند. خم کاری سرد برای لولههایی با ضخامت مناسب و خواص مکانیکی خوب ایدهآل است و باعث کاهش تغییرات ساختاری در فلز میشود.

در مقابل، خم کاری گرم با حرارت دادن لوله قبل یا در حین خم کاری انجام میشود. این روش معمولاً در مواردی استفاده میشود که ضخامت لوله زیاد است یا شعاع خم بسیار کم بوده و احتمال ترکخوردگی یا شکست وجود دارد. اگرچه در برخی شرایط خاص استفاده از حرارت اجتنابناپذیر است، اما خم کاری لوله استیل با دستگاه CNC بهگونهای طراحی شده که اغلب نیازی به گرم کردن ندارد، مگر در موارد استثنایی.

مزیت اصلی استفاده از خم کاری لوله استیل با دستگاه CNC در روش سرد، دقت بالا، عدم تغییر رنگ سطح لوله، حفظ خواص فیزیکی و کاهش نیاز به عملیات پسپردازش است. درحالیکه خم کاری گرم میتواند موجب تغییر در ساختار کریستالی فلز، تغییر رنگ سطح و افزایش احتمال اکسید شدن شود.

در نتیجه، برای دستیابی به خمهایی دقیق، زیبا، بدون آسیب ساختاری و با قابلیت تکرار بالا، خم کاری لوله استیل با دستگاه CNC به روش سرد بهترین انتخاب در بیشتر پروژههای صنعتی است.

معرفی دستگاههای خم کاری CNC

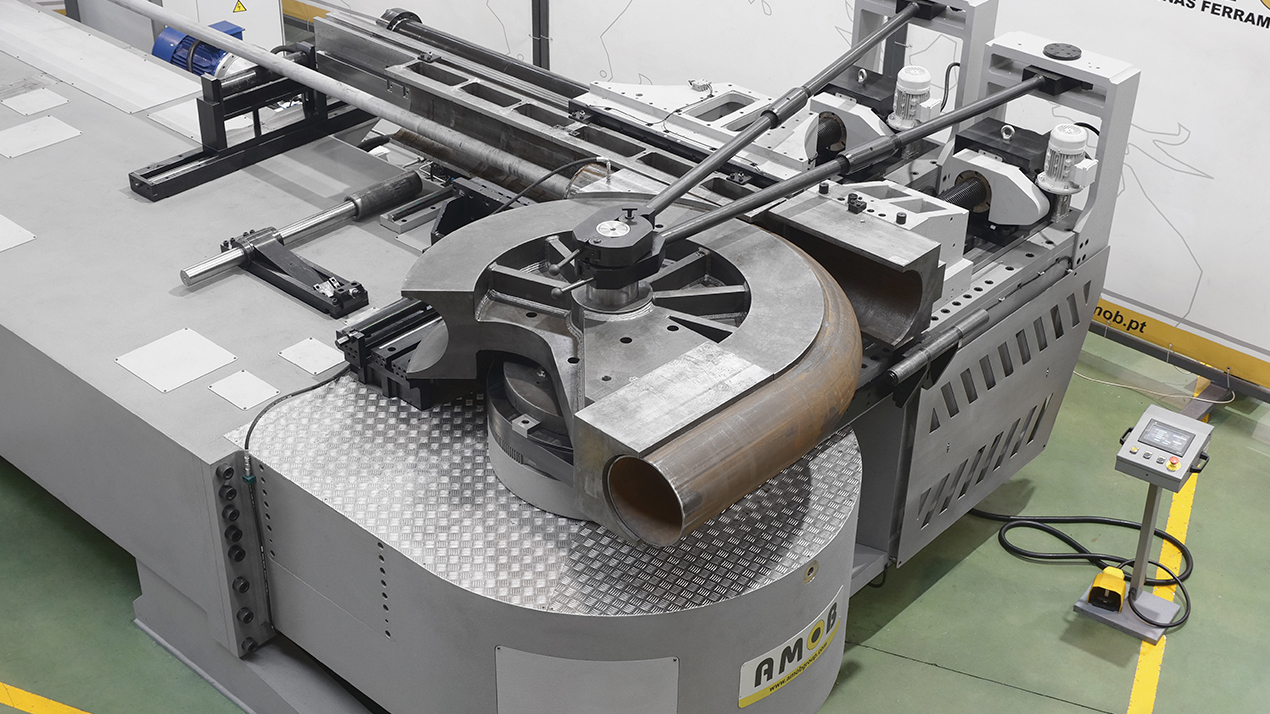

دستگاههای CNC یکی از پیشرفتهترین تجهیزات در زمینه شکلدهی فلزات محسوب میشوند که نقش اساسی در خم کاری لوله استیل با دستگاه CNC ایفا میکنند. CNC که مخفف «کنترل عددی رایانهای» است، امکان برنامهریزی دقیق، اجرای خودکار و کنترل همزمان چندین محور حرکتی را فراهم میسازد. این قابلیتها باعث شدهاند که خم کاری لوله استیل با دستگاه CNC به یک روش صنعتی بسیار دقیق، تکرارپذیر و قابل اعتماد تبدیل شود.

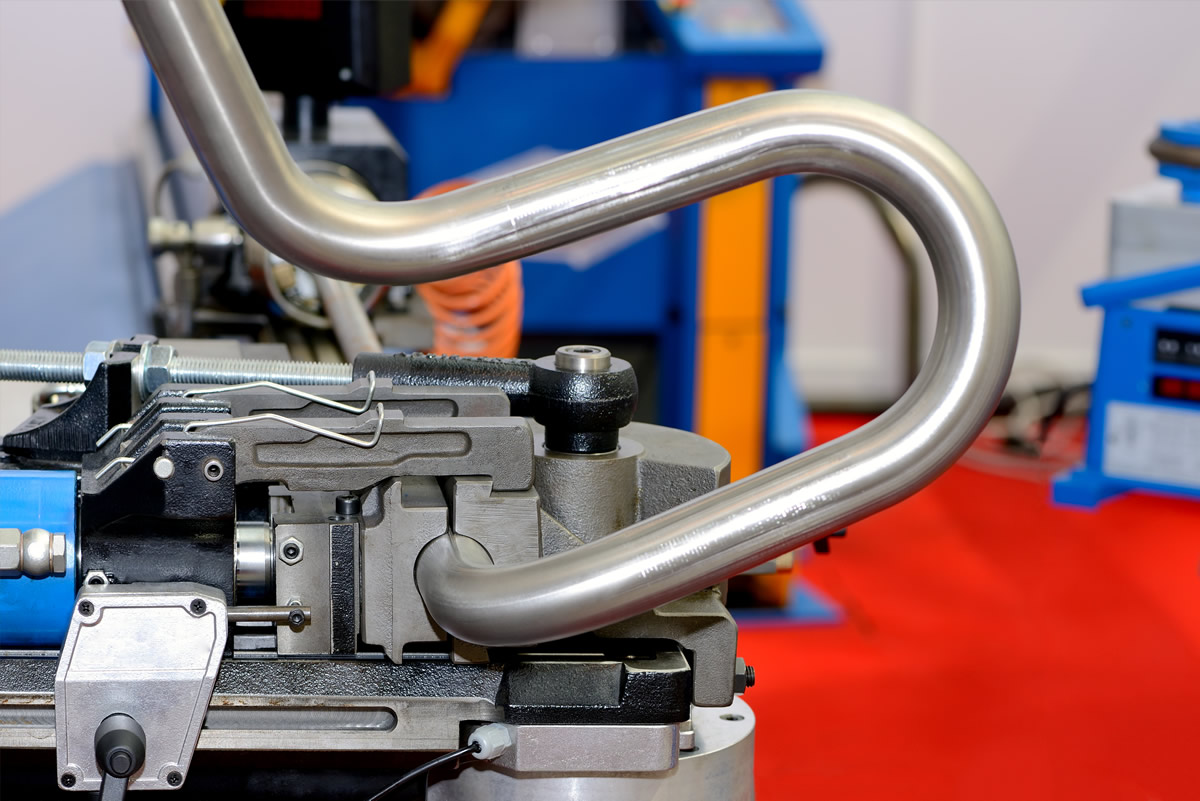

دستگاههای خم کاری CNC از اجزایی مانند موتورهای سروو، سیستمهای هیدرولیکی یا الکتریکی، بازوهای مکانیکی، قالبهای خم، سنسورهای اندازهگیری و نرمافزارهای کنترلکننده تشکیل شدهاند. این ترکیب پیشرفته، امکان اجرای خمهایی با زوایای مشخص، شعاعهای متغیر و حتی طراحیهای پیچیده سهبعدی را بدون دخالت مستقیم اپراتور فراهم میکند.

یکی از مهمترین مزایای استفاده از دستگاه CNC در فرآیند خم کاری لوله استیل با دستگاه CNC، توانایی تولید انبوه قطعات با دقت میلیمتری و بدون خطا است. همچنین دستگاههای CNC قابلیت ذخیرهسازی برنامههای خمکاری مختلف را دارند که باعث صرفهجویی در زمان و افزایش بهرهوری خطوط تولید میشود.

این دستگاهها بهگونهای طراحی شدهاند که از تغییر شکل ناخواسته، ترکخوردگی یا نازک شدن دیواره لوله در حین خمکاری جلوگیری شود. در نتیجه، خم کاری لوله استیل با دستگاه CNC با بالاترین کیفیت سطحی، استحکام مکانیکی و زیبایی ظاهری انجام میگیرد.

در صنایع حساس مانند هوافضا، پزشکی، نفت و گاز و صنایع غذایی، تنها فناوریهایی مانند خم کاری لوله استیل با دستگاه CNC توان پاسخگویی به الزامات دقیق فنی و استانداردهای سختگیرانه را دارند. به همین دلیل، این نوع دستگاهها امروزه جایگاه ویژهای در خطوط تولید پیشرفته پیدا کردهاند.

ساختار و اجزای دستگاه

برای اجرای دقیق و قابلاعتماد فرآیند خم کاری لوله استیل با دستگاه CNC، لازم است دستگاه مورد استفاده دارای ساختار مهندسیشده و اجزای مکانیکی و الکترونیکی پیشرفته باشد. دستگاههای CNC مورد استفاده در خمکاری لولههای استیل، از بخشهای گوناگونی تشکیل شدهاند که هر یک نقشی کلیدی در عملکرد نهایی ایفا میکنند.

یکی از اصلیترین اجزای دستگاه، بدنه و شاسی فلزی مقاوم است که پایداری و استحکام کل سیستم را تضمین میکند. در فرآیند خم کاری لوله استیل با دستگاه CNC، لرزش یا عدم تعادل میتواند دقت را کاهش دهد، به همین دلیل طراحی فریم بسیار مهم است.

بازوی خمکننده یا مکانیزم محرک خم، وظیفه اعمال نیرو و کنترل زاویه خم را برعهده دارد. این قسمت معمولاً به موتورهای سروو مجهز است تا بتواند با دقت بالا، حرکت نرم و کنترلشده را اجرا کند. کنترل دقیق این بخش برای حفظ کیفیت خم در خم کاری لوله استیل با دستگاه CNC حیاتی است.

سیستم نگهدارنده یا فیکسچر لوله نیز نقش مهمی در موقعیتدهی صحیح لوله دارد. بدون تثبیت مناسب، لوله ممکن است در حین خم شدن جابهجا شود یا دچار انحراف گردد. این موضوع بهطور مستقیم بر نتیجه نهایی خم کاری لوله استیل با دستگاه CNC اثر میگذارد.

از دیگر اجزای مهم میتوان به کنترلر CNC اشاره کرد. این بخش قلب نرمافزاری دستگاه است و از طریق آن برنامهریزی عملیات، تعیین زاویه خم، سرعت حرکت و توالی اجرای دستورها انجام میشود. با استفاده از این سیستم، اپراتور میتواند بهراحتی فرآیند خم کاری لوله استیل با دستگاه CNC را تنظیم و نظارت کند.

در نهایت، سنسورها و تجهیزات اندازهگیری دقیق نیز در ساختار دستگاه تعبیه شدهاند تا کیفیت هر خم را بررسی کرده و در صورت نیاز اصلاحات لازم را انجام دهند. این سیستمهای بازخوردی، تضمین میکنند که خم کاری لوله استیل با دستگاه CNC با بالاترین سطح دقت و کمترین خطا انجام شود.

نحوه عملکرد دستگاههای CNC در خم کاری

در فرآیند خم کاری لوله استیل با دستگاه CNC، دقت و هماهنگی بین اجزای مکانیکی و سیستمهای کنترلی نقش اساسی دارند. عملکرد دستگاههای CNC به گونهای طراحی شده است که خمکاری لوله استیل با کمترین میزان خطا، بالاترین تکرارپذیری و بیشترین کیفیت سطحی انجام شود.

عملکرد دستگاه CNC در خم کاری لوله استیل با دستگاه CNC با وارد کردن مشخصات قطعه و برنامهریزی خمها آغاز میشود. ابتدا نقشه یا مدل سهبعدی قطعه مورد نظر در نرمافزار CAD/CAM طراحی شده و سپس کدهای G-code جهت کنترل حرکات دستگاه تولید میشود. این کدها به دستگاه منتقل شده و فرآیند خمکاری آغاز میگردد.

در مرحله بعد، لوله استیل در موقعیت دقیق خود در داخل فیکسچر دستگاه قرار میگیرد. سیستم نگهدارنده، لوله را بهصورت محکم و بدون لغزش مهار میکند تا حین اجرای خم کاری لوله استیل با دستگاه CNC هیچگونه انحرافی ایجاد نشود. سپس بازوی خمکننده، که به سروو موتورهای دقیق متصل است، شروع به اعمال نیرو میکند و با توجه به زاویه و شعاع از پیش تعیینشده، خم مورد نظر را ایجاد مینماید.

یکی از مزایای مهم در عملکرد دستگاههای CNC این است که در طول فرآیند خم کاری لوله استیل با دستگاه CNC، تمامی حرکات دستگاه با دقت بالا کنترل میشود. سیستمهای اندازهگیری و سنسورهای دقیق، زاویه خم، تغییرات احتمالی در موقعیت لوله و فشار وارد شده را بهصورت لحظهای پایش میکنند. این بازخوردها باعث میشوند تا دستگاه بهطور خودکار اصلاحات لازم را در صورت نیاز انجام دهد.

در نهایت، خروجی دستگاه قطعهای خواهد بود که خمکاری آن مطابق با طراحی اولیه، بدون تغییر شکل نامطلوب و با حفظ کامل خواص فیزیکی و مکانیکی لوله است. همین سطح از دقت و کیفیت، خم کاری لوله استیل با دستگاه CNC را به گزینهای ایدهآل برای صنایع پیشرفته تبدیل کرده است.

مزایا نسبت به روشهای سنتی

در مقایسه با روشهای سنتی، خم کاری لوله استیل با دستگاه CNC مزایای قابل توجهی دارد که موجب شده این فناوری در بسیاری از صنایع جایگزین روشهای دستی و مکانیکی شود. روشهای سنتی مانند خمکاری دستی یا مکانیکی، بهدلیل محدودیت در دقت، کنترل زاویه خم و تکرارپذیری، دیگر پاسخگوی نیازهای تولید مدرن نیستند. در مقابل، خم کاری لوله استیل با دستگاه CNC امکان تولید دقیق، سریع و بدون خطا را فراهم میسازد.

یکی از مهمترین مزایای خم کاری لوله استیل با دستگاه CNC، دقت بسیار بالای آن در اجرای خمهای پیچیده و زاویهدار است. در حالی که در روشهای سنتی ممکن است زاویه خم بهدرستی اجرا نشود یا نیاز به تنظیمات دستی داشته باشد، دستگاههای CNC با استفاده از کنترل عددی و برنامهریزی دقیق، خمهایی کاملاً مطابق نقشه ایجاد میکنند.

تکرارپذیری یکی دیگر از مزایای کلیدی خم کاری لوله استیل با دستگاه CNC است. در تولید انبوه، یکنواختی قطعات اهمیت زیادی دارد. دستگاه CNC میتواند بدون تغییر در کیفیت، صدها قطعه مشابه را بدون نیاز به تنظیم مجدد تولید کند، در حالی که در روشهای سنتی این موضوع با خطای انسانی همراه است.

علاوه بر این، خم کاری لوله استیل با دستگاه CNC زمان تولید را بهشدت کاهش میدهد. عملیات خمکاری با سرعت بالا، کاهش زمان توقف بین خمها و عدم نیاز به آزمون و خطا باعث میشود فرآیند تولید بسیار سریعتر از روشهای سنتی انجام شود.

در نهایت، کاهش ضایعات، افزایش ایمنی اپراتورها، قابلیت اجرای خمهای سهبعدی و سازگاری با نرمافزارهای طراحی مهندسی، از دیگر مزایای برجسته خم کاری لوله استیل با دستگاه CNC نسبت به روشهای قدیمی است. این ویژگیها باعث شدهاند تا این فناوری در صنایع حساس و دقیق مانند پتروشیمی، خودروسازی، هوافضا، غذایی و دارویی بهطور گسترده مورد استفاده قرار گیرد.

فرآیند خم کاری لوله با دستگاه CNC

فرآیند خم کاری لوله استیل با دستگاه CNC یک عملیات دقیق، کنترلشده و برنامهپذیر است که برای شکلدهی لولههای استیل بهکار میرود. این فرآیند شامل مراحل مشخصی است که هرکدام نقش مهمی در دستیابی به خم نهایی با کیفیت بالا دارند. استفاده از دستگاه CNC در خم کاری لوله استیل این امکان را فراهم میسازد که خمها با دقت میلیمتری، بدون تغییر شکل سطحی و با تکرارپذیری بالا انجام شوند.

در گام اول، آمادهسازی لوله انجام میشود. لولههای استیل انتخابشده باید از نظر جنس، قطر، ضخامت و طول مطابق با مشخصات فنی پروژه باشند. در این مرحله، اپراتور دستگاه CNC، برنامه مربوط به خم کاری لوله استیل با دستگاه CNC را با استفاده از نرمافزار طراحی CAD/CAM آماده کرده و به دستگاه منتقل میکند.

در مرحله بعد، لوله استیل بهصورت دقیق در داخل فیکسچر یا نگهدارنده دستگاه قرار میگیرد. موقعیتدهی صحیح لوله نقش کلیدی در جلوگیری از انحراف یا تغییر فرم دارد. سپس دستگاه CNC، با استفاده از موتورهای سروو و سیستم کنترل عددی، زاویه و شعاع خم را مطابق با برنامه وارد شده اجرا میکند.

در طول فرآیند خم کاری لوله استیل با دستگاه CNC، سنسورهای دقیق، میزان فشار، زاویه خم، سرعت حرکت بازوی خمکننده و وضعیت لوله را بهصورت لحظهای کنترل میکنند. این سیستم کنترلی پیشرفته از بروز خطا جلوگیری کرده و کیفیت خمکاری را تضمین مینماید.

در پایان عملیات، لوله خمشده از نظر ابعادی، شعاع خم، عدم وجود چینخوردگی یا ترکخوردگی بررسی میشود. در صورت نیاز، اصلاحات جزئی با تنظیم مجدد پارامترها انجام میگیرد. نتیجه نهایی خم کاری لوله استیل با دستگاه CNC، قطعهای با دقت بالا، کیفیت سطحی مطلوب و آماده برای استفاده در پروژههای صنعتی حساس خواهد بود.

بهدلیل دقت و کارایی بالا، فرآیند خم کاری لوله استیل با دستگاه CNC امروزه در صنایعی مانند نفت و گاز، خودروسازی، پزشکی، غذایی و هوافضا بهعنوان استاندارد اصلی خمکاری استفاده میشود.

آمادهسازی لوله

مرحله آمادهسازی لوله یکی از مراحل کلیدی و ابتدایی در فرآیند خم کاری لوله استیل با دستگاه CNC به شمار میرود. موفقیتآمیز بودن این فرآیند به دقت و کیفیت آمادهسازی اولیه لوله بستگی دارد. اگر لوله بهدرستی آماده نشود، ممکن است در حین خم کاری با مشکلاتی مانند ترکخوردگی، تغییر قطر، یا انحراف از زاویه مورد نظر مواجه شویم. از این رو، آمادهسازی دقیق، پایه و اساس اجرای صحیح خم کاری لوله استیل با دستگاه CNC است.

در ابتدا، باید اطمینان حاصل شود که لوله استیل انتخابشده از نظر جنس، ضخامت دیواره، قطر خارجی و کیفیت سطحی مطابق با استانداردهای مورد نظر پروژه باشد. لولههایی که دارای زنگزدگی، فرورفتگی، خراش یا نواقص سطحی هستند، مناسب برای خم کاری لوله استیل با دستگاه CNC نخواهند بود، زیرا این ایرادات میتوانند در هنگام خمکاری تشدید شده و منجر به خرابی قطعه شوند.

گام بعدی در آمادهسازی، برش دقیق لوله بر اساس طول مورد نیاز و زاویه قرارگیری در دستگاه است. استفاده از دستگاههای برش دقیق باعث میشود که لوله در هنگام ورود به فرآیند خم کاری لوله استیل با دستگاه CNC کاملاً صاف و بدون اعوجاج باشد. همچنین لبههای لوله باید کاملاً صاف، بدون پلیسه و تمیز باشند تا در فیکسچر دستگاه بهدرستی قرار گیرد.

پس از برش، تمیزکاری سطحی لوله انجام میشود. چربیزدایی و حذف گرد و غبار از سطح لوله، موجب افزایش دقت در عملکرد دستگاه و جلوگیری از لغزش یا خطا در حین خمکاری میشود. این مرحله بهویژه در پروژههایی که نیاز به دقت بالا دارند، از اهمیت ویژهای برخوردار است.

در نهایت، بررسی تطابق لوله با برنامه خمکاری انجام میگیرد. اپراتور باید از درستی قرارگیری لوله در فیکسچر، هماهنگی موقعیت شروع خم، و ثبات مکانیکی لوله پیش از اجرای خم کاری لوله استیل با دستگاه CNC اطمینان حاصل کند.

آمادهسازی اصولی و دقیق، تضمینکننده عملکرد صحیح دستگاه و دستیابی به نتایج باکیفیت در فرآیند خم کاری لوله استیل با دستگاه CNC خواهد بود.

اجرای برنامه CNC و کنترل کیفیت

یکی از مهمترین مراحل در فرآیند خم کاری لوله استیل با دستگاه CNC، اجرای دقیق برنامه و کنترل کیفیت مداوم در حین و پس از خمکاری است. در این مرحله، عملکرد دستگاه CNC مستقیماً بر کیفیت نهایی قطعه خمشده تأثیر میگذارد و هرگونه خطا در برنامهنویسی یا عدم تطابق در تنظیمات میتواند منجر به تولید قطعات معیوب یا خارج از تلرانس شود.

در ابتدا، اپراتور برنامهنویسی G-code یا کدهای خروجی از نرمافزار CAD/CAM را به سیستم کنترل دستگاه وارد میکند. این کدها شامل اطلاعاتی نظیر زاویه خم، شعاع خم، سرعت حرکت بازوی خمکننده، محل شروع و پایان خم، و توالی عملیات هستند. دقت در نگارش یا انتخاب این برنامه، پایهی اصلی اجرای موفق خم کاری لوله استیل با دستگاه CNC است.

پس از بارگذاری برنامه، دستگاه CNC فرآیند خمکاری را بهصورت خودکار آغاز میکند. در این مرحله، سیستمهای کنترلی و حسگرهای دستگاه، بهطور مداوم وضعیت لوله، زاویه خم، میزان فشار وارده و انحراف احتمالی را بررسی میکنند. این کنترل لحظهای در حین خم کاری لوله استیل با دستگاه CNC موجب میشود تا هرگونه خطای احتمالی بهسرعت شناسایی و اصلاح شود.

در پایان عملیات، بخش کنترل کیفیت وارد عمل میشود. اندازهگیری دقیق زاویه خم، بررسی شعاع داخلی و خارجی خم، کنترل سطح لوله از نظر چینخوردگی، ترک، تغییر ضخامت یا لهشدگی از جمله مواردی است که بررسی میشود. در خطوط پیشرفته خم کاری لوله استیل با دستگاه CNC، این کنترلها میتواند بهصورت خودکار با تجهیزات اندازهگیری دیجیتال و لیزری انجام شود.

در صورت وجود انحراف جزئی، دستگاه CNC قابلیت تنظیم مجدد و اصلاح خودکار خم را دارد. این ویژگی یکی از مزایای مهم خم کاری لوله استیل با دستگاه CNC نسبت به روشهای سنتی است، زیرا به تولید قطعات دقیق و بدون نیاز به دوبارهکاری کمک میکند.

در مجموع، اجرای صحیح برنامه CNC همراه با کنترل کیفی دقیق، تضمینکننده دقت، ایمنی و یکنواختی در فرآیند خم کاری لوله استیل با دستگاه CNC است و این مرحله یکی از ارکان موفقیت در تولید قطعات صنعتی با استاندارد بالا محسوب میشود.

انواع خمها در فرآیند CNC

در فرآیند خم کاری لوله استیل با دستگاه CNC، بسته به نوع طراحی و کاربرد صنعتی، انواع مختلفی از خمها قابل اجرا هستند. دقت بالای دستگاههای CNC این امکان را فراهم میسازد که خمهایی ساده یا بسیار پیچیده با حفظ کیفیت سطحی و هندسی لوله اجرا شود. آشنایی با انواع خمها در این فرآیند، به مهندسان و اپراتورها کمک میکند تا بهترین روش را برای هر پروژه انتخاب کنند.

۱. خم ساده

یکی از رایجترین و پایهایترین اشکال در خم کاری لوله استیل با دستگاه CNC، خم ساده است. در این نوع خم، لوله استیل تنها در یک نقطه و با یک زاویه مشخص خم میشود. این روش بیشتر در خطوط لولهکشی مستقیم، انتقال سیالات، ساخت تجهیزات تاسیساتی و سازههای فلزی ساده کاربرد دارد. دقت و تکرارپذیری بالا در اجرای خم ساده از طریق دستگاه CNC باعث شده تا این روش در تولید انبوه بسیار مؤثر باشد.

۲. خم ترکیبی و پیچیده

در برخی کاربردها، بهویژه در صنایع خودروسازی، هوافضا یا سیستمهای تهویه صنعتی، نیاز به خمهایی با چند زاویه مختلف یا مسیرهای سهبعدی وجود دارد. در این موارد، خم کاری لوله استیل با دستگاه CNC بهصورت ترکیبی انجام میشود، یعنی چند خم با زوایای گوناگون و در جهات مختلف روی یک لوله اعمال میگردد. توانایی دستگاه CNC در اجرای پیدرپی و دقیق این نوع خمها، بزرگترین مزیت آن نسبت به روشهای دستی و سنتی است.

۳. خم با تغییر شعاع

یکی از پیشرفتهترین انواع خم در خم کاری لوله استیل با دستگاه CNC، خم با شعاع متغیر است. در این نوع خم، شعاع انحنا در طول خم تغییر میکند و نیاز به کنترل دقیقتری از سوی دستگاه وجود دارد. این نوع خمکاری بیشتر در طراحیهای خاص مهندسی، سازههای منحنی، و معماری صنعتی مورد استفاده قرار میگیرد. توانایی اجرای این نوع خمها تنها از طریق دستگاه CNC و با تنظیمات نرمافزاری دقیق امکانپذیر است.

در مجموع، خم کاری لوله استیل با دستگاه CNC امکان تولید طیف گستردهای از خمها را فراهم میکند، از خمهای ساده و یکنواخت تا خمهای بسیار پیچیده و سهبعدی. این تنوع در طراحی، همراه با دقت و کیفیت بالا، دلیل اصلی استفاده گسترده از این فناوری در صنایع مختلف است.

کاربردهای صنعتی خم کاری لوله استیل با دستگاه CNC

امروزه خم کاری لوله استیل با دستگاه CNC به یکی از فناوریهای حیاتی در صنایع مختلف تبدیل شده است. دقت بالا، تکرارپذیری، و قابلیت اجرای طرحهای پیچیده باعث شده که این روش در بسیاری از بخشهای صنعتی جایگزین روشهای سنتی خمکاری شود. در ادامه، به مهمترین حوزههای صنعتی که از خم کاری لوله استیل با دستگاه CNC بهره میبرند، اشاره میکنیم:

صنایع نفت و گاز

در صنایع نفت، گاز و پتروشیمی، شبکههای گسترده لولهکشی برای انتقال مواد شیمیایی، گازها و سوختها وجود دارد. استفاده از خم کاری لوله استیل با دستگاه CNC در این صنایع موجب کاهش احتمال نشتی، افزایش مقاومت در برابر فشار و خوردگی، و دقت بالا در اجرای مسیرهای پیچیده لولهکشی میشود. استیل ضدزنگ انتخابی رایج در این صنعت است و دستگاههای CNC بهترین گزینه برای شکلدهی دقیق آن به شمار میروند.

صنایع غذایی و دارویی

در صنایع حساس مانند غذا و دارو، رعایت استانداردهای بهداشتی و جلوگیری از تجمع آلودگی در خطوط لولهکشی اهمیت زیادی دارد. خم کاری لوله استیل با دستگاه CNC این امکان را فراهم میسازد تا لولهها بدون درز، صاف، با شعاع خم یکنواخت و بدون چینخوردگی تولید شوند. بهدلیل دقت بالا و کیفیت سطحی عالی، این فناوری به یکی از اصول اساسی در ساخت سیستمهای انتقال مواد در کارخانههای دارویی و غذایی تبدیل شده است.

تأسیسات و سیستمهای انتقال سیالات

در طراحی تأسیسات صنعتی و ساختمانی، سیستمهای گرمایش، سرمایش، تهویه مطبوع و انتقال آب و بخار از لولههای استیل استفاده میشود. خم کاری لوله استیل با دستگاه CNC نقش مهمی در اجرای مسیرهای دقیق، کاهش اتصالات اضافی و افزایش سرعت نصب دارد. این روش نهتنها زیبایی و نظم پروژه را افزایش میدهد، بلکه موجب بهبود عملکرد سیستمهای انتقال نیز میشود.

صنعت خودرو و هوافضا

در صنایع پیشرفته مانند خودروسازی و هوافضا، کاهش وزن، افزایش مقاومت و دقت در تولید قطعات بسیار مهم است. خم کاری لوله استیل با دستگاه CNC در تولید قطعاتی مانند سیستمهای سوخت، ترمز، خنککنندهها و سازههای فلزی نقش اساسی دارد. توانایی این دستگاهها در تولید خمهای سهبعدی و پیچیده با تلرانس بسیار پایین، باعث شده تا در خطوط تولید مدرن خودرو و تجهیزات هوایی جایگاه ویژهای داشته باشند.

چالشها و راهکارها در خم کاری لوله استیل با دستگاه CNC

با وجود مزایای متعدد، خم کاری لوله استیل با دستگاه CNC با چالشهایی فنی و عملیاتی همراه است که در صورت عدم مدیریت صحیح، میتواند منجر به کاهش کیفیت نهایی قطعه یا حتی خرابی آن شود. در ادامه، به مهمترین چالشهای رایج و راهکارهای مؤثر برای بهبود عملکرد در این فرآیند میپردازیم:

جلوگیری از ترکخوردگی و چینافتادگی

یکی از مشکلات رایج در خم کاری لوله استیل با دستگاه CNC، بروز ترکخوردگی در سطح خارجی خم و چینافتادگی در سطح داخلی لوله است. این موارد معمولاً ناشی از انتخاب نادرست شعاع خم، ضخامت کم لوله یا فشار بیشازحد در حین خمکاری هستند.

✅ راهکار:

-

استفاده از لولههایی با ضخامت مناسب نسبت به شعاع خم

-

تنظیم دقیق فشار و سرعت خم توسط نرمافزار دستگاه

-

استفاده از قالبهای داخلی (ماندرل) برای حفظ شکل هندسی لوله در حین خم کاری

-

پیشگرمایش در صورت نیاز برای کاهش تنش در استیل

دقت در تنظیم شعاع خم و موقعیت

در فرآیند خم کاری لوله استیل با دستگاه CNC، کوچکترین خطا در تنظیم شعاع یا موقعیت شروع خم میتواند منجر به تولید قطعات غیراستاندارد شود که از نظر هندسی با نقشه طراحی مطابقت ندارند.

✅ راهکار:

-

استفاده از نرمافزارهای CAD/CAM با قابلیت شبیهسازی پیش از اجرا

-

بررسی چندباره برنامه G-code و تایید موقعیت نقاط شروع و پایان خم

-

استفاده از سنسورهای موقعیتیاب دقیق در دستگاه برای اصلاح خودکار خطاها

-

کالیبراسیون منظم دستگاه CNC برای حفظ دقت در طول زمان

انتخاب ابزار و قالب مناسب

در خم کاری لوله استیل با دستگاه CNC، استفاده از ابزار نامناسب نهتنها باعث کاهش کیفیت خم میشود، بلکه ممکن است به خود دستگاه نیز آسیب وارد کند.

✅ راهکار:

-

انتخاب قالب و فیکسچر متناسب با قطر، ضخامت و نوع استیل

-

استفاده از آلیاژهای مقاوم در ابزارها برای جلوگیری از سایش زودهنگام

-

تعویض بهموقع قطعات مصرفی دستگاه مانند قالب خم، ماندرل و نگهدارندهها

-

مشاوره با سازندگان تجهیزات CNC برای تعیین بهترین پیکربندی فنی

نرمافزارهای مورد استفاده در برنامهنویسی CNC برای خم کاری

در فرآیند پیشرفتهی خم کاری لوله استیل با دستگاه CNC، برنامهنویسی دقیق و استفاده از نرمافزارهای حرفهای نقش تعیینکنندهای در کیفیت، دقت و سرعت اجرای عملیات دارد. این نرمافزارها وظیفه طراحی مسیر خم، شبیهسازی حرکت بازوی خمکننده، و تولید کدهای لازم برای دستگاه CNC را بر عهده دارند. انتخاب درست ابزار نرمافزاری یکی از ارکان موفقیت در خم کاری لوله استیل با دستگاه CNC است.

معرفی نرمافزارهای CAD/CAM

نرمافزارهای CAD (طراحی به کمک رایانه) و CAM (ساخت به کمک رایانه) ابزار اصلی برای طراحی مدل سهبعدی لوله و تبدیل آن به کدهای قابل فهم برای دستگاه CNC هستند. در خم کاری لوله استیل با دستگاه CNC، معمولاً از نرمافزارهایی مانند SolidWorks, AutoCAD, Inventor, و Fusion 360 برای طراحی مدل اولیه استفاده میشود. سپس با استفاده از نرمافزارهای CAM مانند Mastercam, Tube Bending Software, یا Bend-Tech, این طراحیها به مسیرهای حرکتی دقیق و G-code تبدیل میشوند.

شبیهسازی فرآیند خم کاری

یکی از مزایای مهم استفاده از نرمافزار در خم کاری لوله استیل با دستگاه CNC، امکان شبیهسازی کامل فرآیند پیش از اجرا است. در این شبیهسازی، مواردی مانند زاویه خم، ترتیب خمها، فاصله بین خمها، و حتی احتمال برخورد لوله با اجزای دستگاه بررسی میشود. این ویژگی خطر تولید قطعه معیوب را به حداقل میرساند و در صرفهجویی زمان و هزینه بسیار مؤثر است. نرمافزارهایی مانند VGP3D یا SIMBEND برای شبیهسازی دقیق فرآیند خم کاری بسیار پرکاربرد هستند.

مثال از کدنویسی G-code

در فرآیند خم کاری لوله استیل با دستگاه CNC، پس از طراحی و شبیهسازی، خروجی نرمافزارها معمولاً به زبان G-code تبدیل میشود. این زبان استاندارد، شامل دستورات عددی برای کنترل حرکت محورهای دستگاه، سرعت خم، زاویهها و توالی عملیات است. نمونهای ساده از یک G-code برای خمکاری به شکل زیر است:

در این مثال، محور A نشاندهنده زاویه خم است و تغییرات آن بیانگر میزان خم کاری لوله استیل با دستگاه CNC در نقاط مشخص است.

با استفاده هوشمندانه از نرمافزارهای طراحی، شبیهسازی و کدنویسی، میتوان فرآیند خم کاری لوله استیل با دستگاه CNC را به شکلی دقیق، سریع و بدون خطا اجرا کرد. این ترکیب تکنولوژی و مهندسی، پایهگذار تولیدی مطمئن در صنایع پیشرفته است.

استانداردها و نکات ایمنی در خم کاری لوله استیل با دستگاه CNC

در فرآیند خم کاری لوله استیل با دستگاه CNC رعایت استانداردهای بینالمللی و اصول ایمنی از اهمیت بسیار بالایی برخوردار است. اجرای دقیق استانداردها، نهتنها تضمینکننده کیفیت نهایی محصول است، بلکه ایمنی اپراتورها و افزایش عمر تجهیزات را نیز به همراه دارد.

استانداردهای بینالمللی در خم کاری لوله

برای خم کاری لوله استیل با دستگاه CNC، سازمانهای معتبر جهانی استانداردهایی را تعریف کردهاند که رعایت آنها در پروژههای صنعتی الزامی است. مهمترین این استانداردها شامل موارد زیر است:

-

ASTM A269 / A213 / A312: مربوط به مشخصات لولههای استنلس استیل بدون درز و جوشدار

-

DIN 2391: استاندارد آلمانی برای تلرانس ابعادی و سطح داخلی لولههای دقیق

-

ISO 15590-1: مربوط به الزامات فنی برای سیستمهای لولهکشی در صنایع نفت و گاز

-

ASME B31.3 / B31.1: برای طراحی و اجرای سیستمهای لولهکشی صنعتی و نیروگاهی

رعایت این استانداردها در خم کاری لوله استیل با دستگاه CNC باعث میشود تا لولهها در برابر فشار، خوردگی و تغییرات حرارتی عملکرد قابل قبولی داشته باشند.

نکات ایمنی در کار با دستگاه CNC

کار با دستگاههای CNC بهویژه در فرآیندهای شکلدهی فلزات مانند خم کاری لوله استیل با دستگاه CNC، نیازمند رعایت دقیق اصول ایمنی است. بیتوجهی به نکات ایمنی ممکن است منجر به صدمات جبرانناپذیر برای اپراتور یا آسیب به تجهیزات شود. مهمترین نکات ایمنی عبارتند از:

-

آموزش کامل اپراتور

اپراتور باید کاملاً با نحوه عملکرد دستگاه، نرمافزار کنترلی و اقدامات اضطراری آشنا باشد. -

استفاده از تجهیزات محافظ شخصی (PPE)

مانند دستکش مقاوم، عینک ایمنی، محافظ گوش، کفش ایمنی و لباس کار مناسب. -

کنترل وضعیت دستگاه قبل از شروع کار

بررسی وضعیت قالبها، سیستمهای هیدرولیک، سنسورها و ابزارگیرها پیش از آغاز عملیات خم کاری لوله استیل با دستگاه CNC. -

رعایت فاصله ایمن از ناحیه خمکاری

در هنگام اجرای برنامه، هرگونه تماس با نواحی متحرک دستگاه میتواند خطرناک باشد. -

خاموشکردن اضطراری (Emergency Stop)

آشنایی کامل با محل دکمه توقف اضطراری و استفاده صحیح از آن در شرایط غیرعادی.

نتیجهگیری و پیشنهادات

خم کاری لوله استیل با دستگاه CNC به عنوان یک فرآیند پیشرفته در صنایع مختلف، نقش بسیار مهمی در بهبود کیفیت، دقت و سرعت تولید دارد. استفاده از دستگاههای CNC برای خمکاری لولههای استیل، موجب کاهش خطاهای انسانی، افزایش بهرهوری، و دستیابی به خمهایی دقیق با تلرانس بسیار پایین میشود. این روش در صنایعی مانند نفت و گاز، پتروشیمی، دارویی، غذایی، خودروسازی و تهویه مطبوع، بهطور گسترده مورد استفاده قرار میگیرد.

از دیگر مزایای خم کاری لوله استیل با دستگاه CNC میتوان به موارد زیر اشاره کرد:

-

دقت بالا در زاویه و شعاع خم

-

تکرارپذیری و تولید انبوه با کیفیت یکنواخت

-

کاهش ضایعات و صرفهجویی در مواد اولیه

-

قابلیت اجرای طرحهای پیچیده و سهبعدی

-

کاهش نیاز به اتصالات اضافی مانند جوشکاری و فلنج

پیشنهاداتی برای بهینهسازی فرآیند خم کاری CNC

برای دستیابی به بهترین نتایج در خم کاری لوله استیل با دستگاه CNC، رعایت برخی نکات فنی و مدیریتی ضروری است. در ادامه، پیشنهاداتی برای بهبود عملکرد این فرآیند ارائه میشود:

-

انتخاب صحیح دستگاه و تجهیزات جانبی

استفاده از دستگاههای CNC با تکنولوژی بهروز، به همراه ماندرل، قالبهای دقیق و نگهدارندههای مناسب، در کیفیت نهایی بسیار تأثیرگذار است. -

برنامهنویسی بهینه و استفاده از نرمافزارهای شبیهسازی

بهرهگیری از نرمافزارهای CAD/CAM پیشرفته برای طراحی، تحلیل مسیر خم و شبیهسازی پیش از اجرا، باعث کاهش خطاهای احتمالی میشود. -

آموزش مستمر اپراتورها

افزایش دانش فنی اپراتورها در زمینه کار با دستگاه CNC، تنظیمات دقیق و نگهداری تجهیزات، موجب کاهش خرابی و توقف دستگاه خواهد شد. -

نگهداری پیشگیرانه از دستگاهها

بررسی منظم قطعات مکانیکی، سیستمهای هیدرولیک و کنترل الکترونیکی، باعث افزایش عمر مفید تجهیزات و کاهش زمان خواب خط تولید میشود. -

پایش کیفیت و تحلیل دادههای تولید

استفاده از سیستمهای کنترل کیفیت در حین و پس از خمکاری، به همراه تحلیل آماری دادههای خروجی، امکان بهینهسازی مستمر فرآیند را فراهم میسازد.