خمکاری لوله استیل ضخیم

فهرست مطالب

-

مقدمه

1.1 اهمیت خمکاری لولههای استیل

1.2 کاربردهای صنعتی -

مشخصات لوله استیل ضخیم

2.1 انواع لولههای استیل

2.2 خواص مکانیکی و فیزیکی

2.3 معیارهای انتخاب لوله مناسب برای خمکاری -

روشهای خمکاری لوله استیل ضخیم

3.1 خمکاری سرد

3.2 خمکاری گرم

3.3 مقایسه روشهای مختلف -

ماشینآلات و تجهیزات مورد نیاز

4.1 دستگاه خمکن دستی

4.2 دستگاه خمکن هیدرولیکی

4.3 ابزارهای کمکی -

ملاحظات فنی در خمکاری لولههای ضخیم

5.1 شعاع خم و تأثیر آن بر کیفیت

5.2 پیشگیری از چینخوردگی و ترک

5.3 محاسبه نیروی لازم برای خم -

عیوب رایج و راهکارهای جلوگیری از آنها

6.1 ترکخوردگی

6.2 لهشدگی

6.3 تغییر ضخامت دیواره -

استانداردها و آزمونهای کنترل کیفیت

7.1 استانداردهای بینالمللی

7.2 تستهای غیر مخرب (NDT) -

موارد ایمنی و نگهداری تجهیزات

8.1 نکات ایمنی حین عملیات خمکاری

8.2 بازرسی و تعمیر تجهیزات -

مطالعه موردی (در صورت وجود)

9.1 اجرای یک پروژه عملی خمکاری

9.2 چالشها و نتایج -

نتیجهگیری و پیشنهادات

مقدمه

خمکاری لوله استیل ضخیم یکی از فرآیندهای مهم و تخصصی در صنایع فلزی و مهندسی مکانیک است که نقش کلیدی در ساخت قطعات، سازهها و سیستمهای لولهکشی تحت فشار ایفا میکند. با توجه به استحکام بالا و مقاومت حرارتی و شیمیایی لولههای استیل، بهویژه در ضخامتهای بالا، خمکاری این نوع لولهها نیازمند دانش فنی، تجهیزات مناسب و رعایت استانداردهای خاص است.

1.1 اهمیت خمکاری لولههای استیل

اهمیت خمکاری لوله استیل ضخیم در آنجاست که امکان ایجاد انحنا و زاویههای دقیق در لولههایی با مقاومت بالا را فراهم میکند، بدون آنکه به ساختار فلز آسیب وارد شود. این فرآیند به مهندسان اجازه میدهد مسیرهای پیچیده لولهکشی را طراحی کرده و در عین حال از مقاومت مکانیکی لولهها بهره ببرند. در پروژههایی نظیر پالایشگاهها، نیروگاهها و صنایع پتروشیمی، خمکاری دقیق لولههای استیل ضخیم نهتنها یک نیاز بلکه یک الزام فنی به شمار میرود.

1.2 کاربردهای صنعتی

خمکاری لوله استیل ضخیم در طیف وسیعی از صنایع کاربرد دارد. در صنایع نفت و گاز، برای انتقال سیالات تحت فشار، خمکاری دقیق لولهها ضروری است. در صنایع غذایی و دارویی، به دلیل خاصیت ضدزنگ استیل و رعایت بهداشت، لولههای خمخورده استیل در خطوط تولید نقش مهمی ایفا میکنند. همچنین در صنایع ساختوساز، نیروگاهها، صنایع دریایی و ساخت تجهیزات صنعتی، استفاده از لولههای استیل ضخیم خمکاریشده بهطور گستردهای رایج است.

2. مشخصات لوله استیل ضخیم

برای دستیابی به خمکاری دقیق، ایمن و بدون عیب، آشنایی کامل با مشخصات لوله استیل ضخیم ضروری است. انتخاب لوله مناسب برای خمکاری لوله استیل ضخیم نیازمند بررسی دقیق نوع استیل، خواص فیزیکی و مکانیکی آن، و تناسب ساختار متالورژیکی با فرآیند خمکاری است.

2.1 انواع لولههای استیل

لولههای استیل بر اساس نوع آلیاژ و روش ساخت به چند دسته کلی تقسیم میشوند؛ از جمله لولههای استیل ضدزنگ (Stainless Steel)، لولههای آستنیتی، فریتی، مارتنزیتی و دوپلکس. در فرآیند خمکاری لوله استیل ضخیم معمولاً از لولههای آستنیتی سری 300 مانند 304 و 316 استفاده میشود، زیرا این نوع استیلها علاوه بر مقاومت بالا، خاصیت شکلپذیری خوبی دارند و در برابر ترکخوردگی ناشی از خمش مقاومت بیشتری از خود نشان میدهند.

2.2 خواص مکانیکی و فیزیکی

برای انجام موفق خمکاری لوله استیل ضخیم، شناخت دقیق خواص مکانیکی مانند استحکام کششی، سختی، انعطافپذیری و مقاومت به خستگی اهمیت زیادی دارد. همچنین ویژگیهای فیزیکی مانند ضریب انبساط حرارتی، هدایت حرارتی و چگالی، در انتخاب روش خمکاری تأثیرگذار هستند. ضخامت زیاد دیواره لوله موجب افزایش مقاومت در برابر تغییر شکل میشود، اما در عین حال نیاز به نیروی خم بیشتری را ایجاد میکند.

2.3 معیارهای انتخاب لوله مناسب برای خمکاری

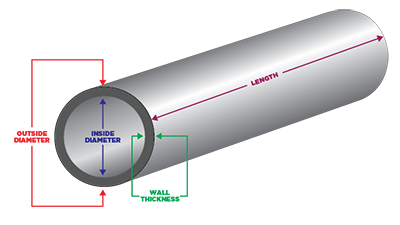

در انتخاب لوله مناسب برای خمکاری لوله استیل ضخیم باید عواملی مانند ضخامت دیواره، قطر خارجی، شعاع خمش مورد نیاز، نوع محیط کاری (خورنده یا غیرخورنده)، دمای عملکرد و استانداردهای مورد استفاده (مانند ASTM, ASME) در نظر گرفته شوند. هرچه ضخامت لوله بیشتر باشد، احتمال بروز ترک یا چینخوردگی در زمان خمکاری افزایش مییابد؛ بنابراین انتخاب لولهای با کیفیت سطح بالا، ترکیب شیمیایی یکنواخت و خواص مکانیکی متناسب، گام نخست برای اجرای موفق خمکاری محسوب میشود.

3. روشهای خمکاری لوله استیل ضخیم

انتخاب روش مناسب برای خمکاری لوله استیل ضخیم تأثیر مستقیم بر کیفیت نهایی، دقت ابعادی و سلامت ساختاری لوله دارد. بسته به جنس استیل، ضخامت دیواره، شعاع خم، و نوع کاربرد نهایی، از دو روش اصلی خمکاری یعنی خمکاری سرد و خمکاری گرم استفاده میشود. هر کدام از این روشها مزایا، محدودیتها و شرایط عملیاتی خاص خود را دارند.

3.1 خمکاری سرد

در خمکاری سرد لوله استیل ضخیم، فرآیند خمکاری بدون اعمال گرما و در دمای محیط انجام میشود. این روش زمانی کاربرد دارد که حفظ خواص مکانیکی استیل اهمیت دارد و خمها در شعاعهای بزرگ یا متوسط طراحی شدهاند. در خمکاری سرد، دقت ابعادی بالا بوده و سطح لوله از کیفیت مناسبی برخوردار میماند. اما برای خمکاری لوله استیل ضخیم در این روش، نیاز به نیروی خم زیاد، تجهیزات مقاوم و کنترل دقیق پارامترهای مکانیکی وجود دارد تا از بروز ترکخوردگی، چینافتادگی یا لهشدگی جلوگیری شود.

3.2 خمکاری گرم

در روش خمکاری گرم لوله استیل ضخیم، ابتدا لوله تا دمای مشخصی (معمولاً بین 600 تا 900 درجه سانتیگراد) گرم میشود، سپس عملیات خمکاری انجام میگیرد. این افزایش دما باعث کاهش مقاومت استیل به خمش و افزایش شکلپذیری آن میشود، بهویژه در لولههایی با ضخامت بالا. این روش برای شعاعهای خم کوچک یا طرحهای پیچیده توصیه میشود. البته در خمکاری لوله استیل ضخیم به روش گرم باید توجه ویژهای به کنترل دما، سرعت سرد شدن و جلوگیری از اکسیداسیون سطحی داشت.

3.3 مقایسه روشهای مختلف

در انتخاب بین خمکاری سرد و خمکاری گرم برای لولههای استیل ضخیم باید عوامل مختلفی از جمله نوع استیل، ضخامت دیواره، شعاع خم، دقت مورد نیاز و سرعت تولید در نظر گرفته شوند. بهطور کلی، خمکاری لوله استیل ضخیم به روش سرد برای دقت بالا و حفظ خواص مکانیکی مناسبتر است، در حالیکه روش گرم برای خمشهای دشوار و کاهش نیروی مورد نیاز انتخاب بهتری محسوب میشود. در هر دو حالت، استفاده از تجهیزات استاندارد، اپراتور ماهر و کنترل کیفیت مستمر، لازمه دستیابی به نتیجه مطلوب در فرآیند خمکاری لوله استیل ضخیم است.

4. ماشینآلات و تجهیزات مورد نیاز

برای انجام دقیق و ایمن خمکاری لوله استیل ضخیم، استفاده از ماشینآلات تخصصی و تجهیزات باکیفیت، یک ضرورت فنی محسوب میشود. بهدلیل مقاومت بالا و ضخامت زیاد این نوع لولهها، تجهیزات معمولی توانایی ایجاد خمش مؤثر را ندارند و تنها دستگاههایی با توان و قدرت کافی قادر به اجرای صحیح خمکاری هستند. انتخاب نوع دستگاه، نحوه کنترل فرآیند و استفاده از ابزارهای کمکی، در کیفیت نهایی خمکاری لوله استیل ضخیم تأثیر مستقیمی دارد.

4.1 دستگاه خمکن دستی

دستگاههای خمکن دستی برای خمکاری لولههای با قطر پایین و ضخامت متوسط به کار میروند. اگرچه در بسیاری از پروژهها این دستگاهها بهدلیل سادگی و هزینه پایین مورد توجه قرار میگیرند، اما برای خمکاری لوله استیل ضخیم چندان مناسب نیستند، چرا که نیروی مکانیکی کافی برای تغییر شکل لوله با ضخامت بالا را تأمین نمیکنند. در مواردی خاص و در پروژههای کوچک، از این دستگاهها بهصورت محدود و با اعمال نیروی کمکی استفاده میشود.

4.2 دستگاه خمکن هیدرولیکی

مهمترین و پرکاربردترین تجهیزات در خمکاری لوله استیل ضخیم، دستگاههای خمکن هیدرولیکی هستند. این دستگاهها با بهرهگیری از نیروی هیدرولیک، امکان اعمال فشار بالا و یکنواخت بر روی لوله را فراهم میکنند. دستگاه خمکن هیدرولیکی قابلیت کنترل زاویه خم، شعاع خمش و سرعت خمکاری را دارد و مناسبترین گزینه برای خمکاری دقیق لولههای استیل ضخیم در صنایع سنگین محسوب میشود. بسیاری از این دستگاهها مجهز به سیستم CNC برای کنترل دقیق عملیات هستند.

4.3 ابزارهای کمکی

در کنار دستگاههای اصلی، ابزارهای کمکی نیز نقش مهمی در موفقیت فرآیند خمکاری لوله استیل ضخیم ایفا میکنند. استفاده از قالبهای خم مخصوص، نگهدارندههای لوله، روانکنندههای صنعتی، و ابزارهای اندازهگیری دقیق مانند گیج شعاع خم، از جمله لوازم ضروری در این فرآیند هستند. همچنین، استفاده از تجهیزات خنککننده یا گرمکننده در برخی موارد به بهبود کیفیت خمکاری کمک میکند.

۴.۱ دستگاه خمکن دستی

دستگاه خمکن دستی یکی از سادهترین ابزارها برای انجام عملیات خمکاری در لولهها است، اما استفاده از آن در خمکاری لوله استیل ضخیم با محدودیتهای جدی همراه است. این دستگاهها معمولاً با نیروی مکانیکی اپراتور کار میکنند و برای لولههایی با ضخامت کم یا متوسط مناسب هستند. در مواردی که ضخامت لوله بالا باشد، نیروی مورد نیاز برای خمکاری بهقدری زیاد است که دستگاه خمکن دستی قادر به تأمین آن نخواهد بود. بنابراین، استفاده از این نوع دستگاه در خمکاری لوله استیل ضخیم فقط در شرایط خاص و با تمهیدات ویژه ممکن است.

در برخی پروژههای کوچک یا کارگاهی که حجم خمکاری پایین است، ممکن است از دستگاه خمکن دستی برای اصلاحات جزئی یا خمهایی با شعاع بزرگ در لولههای نسبتاً ضخیم استفاده شود. با این حال، در خمکاری لوله استیل ضخیم باید دقت کرد که این دستگاهها فاقد کنترل دقیق زاویه خم و یکنواختی فشار هستند، و احتمال بروز چینخوردگی، ترک یا انحراف زاویه وجود دارد.

به طور کلی، اگرچه دستگاه خمکن دستی ابزار مفیدی برای کاربردهای سبک است، اما در عملیات حرفهای و دقیق خمکاری لوله استیل ضخیم، استفاده از دستگاههای نیمهاتوماتیک یا تماماتوماتیک هیدرولیکی گزینهای بسیار مناسبتر و ایمنتر خواهد بود.

۴.۲ دستگاه خمکن هیدرولیکی

دستگاه خمکن هیدرولیکی یکی از مهمترین و کاربردیترین تجهیزات در فرآیند خمکاری لوله استیل ضخیم بهشمار میآید. این دستگاه با استفاده از نیروی هیدرولیک، امکان اعمال فشار یکنواخت و بالا بر روی لولههای با ضخامت زیاد را فراهم میکند. در شرایطی که ضخامت لوله از حد معینی بیشتر باشد، تنها راهکار مؤثر و ایمن برای خمکاری، استفاده از دستگاههای خمکن هیدرولیکی است، چرا که سایر روشها توان ایجاد تغییر شکل لازم را ندارند.

در خمکاری لوله استیل ضخیم، کنترل دقیق زاویه خم، شعاع خمش، و جلوگیری از هرگونه تغییر شکل ناخواسته از اهمیت بالایی برخوردار است. دستگاه خمکن هیدرولیکی با داشتن سیستمهای کنترلی پیشرفته (مانند سیستم CNC یا PLC) این امکان را فراهم میسازد که خمکاری با حداکثر دقت و حداقل خطا انجام گیرد. استفاده از این دستگاه بهویژه در صنایع سنگین، پالایشگاهها، نیروگاهها و پروژههای انتقال سیالات با فشار بالا کاملاً رایج و ضروری است.

از مزایای کلیدی این دستگاه در خمکاری لوله استیل ضخیم میتوان به مواردی مانند توانایی خمکاری لولههای با قطر بالا، حفظ کیفیت سطح لوله پس از خمش، کاهش خطر ترکخوردگی و افزایش سرعت تولید اشاره کرد. همچنین این دستگاهها قابلیت تنظیم فشار و سرعت حرکت را دارند که باعث بهبود عملکرد فرآیند خمکاری میشود.

بهطور کلی، اگر هدف اجرای دقیق، ایمن و استاندارد خمکاری لوله استیل ضخیم باشد، دستگاه خمکن هیدرولیکی بهترین گزینه و انتخاب اصلی در کارگاهها و خطوط تولید صنعتی خواهد بود.

۴.۳ ابزارهای کمکی

در فرآیند خمکاری لوله استیل ضخیم، علاوه بر دستگاههای اصلی، استفاده از ابزارهای کمکی نقش بسیار مهمی در افزایش دقت، ایمنی و کیفیت نهایی کار دارد. این ابزارها کمک میکنند تا عملیات خمکاری با کنترل بهتر، کاهش خطا و جلوگیری از آسیبهای احتمالی به لوله انجام شود. با توجه به حساسیت بالای خمکاری لوله استیل ضخیم، انتخاب صحیح و بهکارگیری اصولی ابزارهای کمکی، بخش جداییناپذیر از این فرآیند به شمار میرود.

یکی از مهمترین ابزارهای کمکی، قالب خم یا «دای» (Die) است. قالبها با توجه به قطر خارجی و شعاع خمش طراحی میشوند و وظیفه دارند که لوله را در هنگام خمکاری به درستی هدایت کنند تا از ایجاد چینخوردگی یا لهشدگی جلوگیری شود. در خمکاری لوله استیل ضخیم، استفاده از قالب با دقت بالا بسیار حیاتی است، زیرا کوچکترین انحراف میتواند باعث خرابی قطعه یا افت کیفیت خمش شود.

از دیگر ابزارهای ضروری میتوان به گیرههای نگهدارنده اشاره کرد. این گیرهها برای ثابت نگهداشتن لوله در حین عملیات خمکاری بهکار میروند و مانع از حرکت یا چرخش ناخواسته لوله میشوند. در خمکاری لوله استیل ضخیم که نیروهای بالایی به لوله وارد میشود، استفاده از گیرههای قوی و مقاوم از اهمیت ویژهای برخوردار است.

همچنین روانکنندههای صنعتی نیز برای کاهش اصطکاک بین لوله و قالب استفاده میشوند. در خمکاری لوله استیل ضخیم، اصطکاک زیاد میتواند منجر به ایجاد خط و خش روی سطح لوله یا افزایش تنش در منطقه خم شود، که استفاده از روانکننده مناسب این مشکلات را به حداقل میرساند.

در نهایت، ابزارهایی مانند گیج زاویهسنج، خطکش شعاع خم و کالیپر دیجیتال برای اندازهگیری دقیق نتایج خمکاری بهکار میروند. در فرآیند دقیق و صنعتی خمکاری لوله استیل ضخیم، کنترل ابعادی و زاویهای بسیار حیاتی است تا اطمینان حاصل شود که خمش مطابق نقشه و استانداردهای مهندسی انجام شده است.

۵. ملاحظات فنی در خمکاری لوله استیل ضخیم

فرآیند خمکاری لوله استیل ضخیم به دلیل ویژگیهای فیزیکی و مکانیکی خاص این نوع لوله، نیازمند بررسی دقیق و رعایت مجموعهای از ملاحظات فنی است. ضخامت بالای دیواره لولهها، ترکیب شیمیایی استیل و شعاع خمش از جمله عواملی هستند که بهصورت مستقیم بر کیفیت، ایمنی و دقت خمکاری تأثیر میگذارند. نادیده گرفتن این نکات میتواند منجر به بروز عیوبی مانند چینخوردگی، ترک، لهشدگی و حتی شکست لوله در محل خم شود.

۵.۱ شعاع خم و تأثیر آن بر کیفیت

یکی از مهمترین پارامترها در خمکاری لوله استیل ضخیم، شعاع خم (Bend Radius) است. هرچه شعاع خم کوچکتر باشد، فشار بیشتری به دیواره خارجی لوله وارد میشود و احتمال کشیدگی یا ترکخوردگی افزایش مییابد. در مقابل، شعاعهای بزرگتر باعث حفظ یکنواختی ضخامت و کاهش تنش در محل خم میشوند. در طراحی خم برای لولههای استیل ضخیم، توصیه میشود که شعاع خم حداقل برابر با ۲ تا ۳ برابر قطر خارجی لوله در نظر گرفته شود، مگر در شرایط خاص.

۵.۲ پیشگیری از چینخوردگی و ترک

در خمکاری لوله استیل ضخیم، دو چالش رایج، ایجاد چینخوردگی در سطح داخلی خم و ترک در سطح خارجی آن است. برای پیشگیری از این عیوب، استفاده از قالبهای مناسب، روانکنندههای صنعتی و روشهای پشتیبانی داخلی مانند قرار دادن ساپورت یا فنر درون لوله توصیه میشود. همچنین تنظیم سرعت خم و نیروی وارده بر اساس جنس و ضخامت لوله، نقش بسیار مهمی در جلوگیری از آسیبهای ساختاری دارد.

۵.۳ محاسبه نیروی لازم برای خم

به دلیل مقاومت بالا و ضخامت زیاد، خمکاری لوله استیل ضخیم به نیروی قابل توجهی نیاز دارد. محاسبه دقیق این نیرو بر اساس قطر خارجی، ضخامت دیواره، شعاع خم، و خواص مکانیکی استیل انجام میشود. در صورتیکه نیروی وارد شده کمتر از حد لازم باشد، خمش ناقص خواهد بود و در صورت بیشازحد بودن نیرو، خطر لهشدگی یا آسیب به دستگاه وجود دارد. لذا انتخاب صحیح دستگاه خمکن هیدرولیکی و کالیبره کردن آن بر اساس مشخصات لوله، یکی از الزامات اصلی در فرآیند خمکاری لوله استیل ضخیم است.

۵.۱ شعاع خم و تأثیر آن بر کیفیت

در فرآیند خمکاری لوله استیل ضخیم، تعیین شعاع خم مناسب یکی از عوامل کلیدی برای دستیابی به خمش دقیق، بدون عیب و منطبق بر استانداردهای صنعتی است. شعاع خم به فاصله مرکز قوس خم تا محور مرکزی لوله گفته میشود و تأثیر مستقیم بر توزیع تنش، ضخامت دیواره و شکلپذیری لوله دارد. انتخاب نادرست شعاع خم میتواند منجر به بروز عیوبی همچون ترکخوردگی، چینافتادگی، لهشدگی یا تغییرات ناخواسته در ابعاد نهایی لوله شود.

در خمکاری لوله استیل ضخیم، هرچه شعاع خم کوچکتر انتخاب شود، میزان کشش در سطح خارجی لوله و میزان فشار در سطح داخلی آن بیشتر خواهد بود. این امر در لولههایی با دیواره ضخیم میتواند منجر به افزایش خطر بروز ترک در قسمت بیرونی خم یا چینخوردگی در قسمت درونی شود. به همین دلیل، برای جلوگیری از این مشکلات، توصیه میشود که شعاع خم حداقل دو تا سه برابر قطر خارجی لوله در نظر گرفته شود، مگر آنکه طرح مهندسی خاصی شعاع کمتری را الزامی کند.

همچنین در خمکاری لوله استیل ضخیم، شعاع خم باید با در نظر گرفتن نوع کاربرد نهایی لوله (مانند عبور سیالات پرفشار یا مواد خورنده)، نوع استیل (مثلاً 304 یا 316)، و روش خمکاری (سرد یا گرم) تعیین شود. در مواردی که دقت بالا و خمش تمیز مورد نظر است، استفاده از دستگاههای CNC و طراحی دقیق قالبها با شعاع مناسب ضروری است.

در نهایت، رعایت شعاع مناسب در خمکاری لوله استیل ضخیم نه تنها به افزایش کیفیت خمش کمک میکند، بلکه باعث افزایش عمر مفید لوله، کاهش هزینه تعمیرات و جلوگیری از خرابیهای ناگهانی در سیستمهای صنعتی میشود. طراحی صحیح شعاع خم، همراه با بررسی خواص متالورژیکی لوله، یکی از اصول کلیدی در موفقیت عملیات خمکاری محسوب میشود.

۵.۲ پیشگیری از چینخوردگی و ترک

یکی از مهمترین چالشها در فرآیند خمکاری لوله استیل ضخیم، جلوگیری از ایجاد عیوبی مانند چینخوردگی در سطح داخلی خم و ترک در سطح خارجی آن است. این عیوب علاوه بر کاهش کیفیت و زیبایی ظاهری، میتوانند بهطور جدی بر عملکرد و ایمنی سیستمهای انتقال سیالات تأثیر بگذارند. بنابراین، پیشگیری از چینخوردگی و ترک در خمکاری لوله استیل ضخیم نیازمند رعایت نکات فنی و استفاده از روشها و تجهیزات مناسب است.

برای کاهش خطر چینخوردگی در خمهای داخلی، استفاده از ابزارهای کمکی مانند ساپورتهای داخلی، فنرهای مخصوص یا قالبهای دقیق ضروری است. این ابزارها از لهشدن و چینخوردگی لوله در هنگام خمکاری جلوگیری میکنند و به حفظ شکل هندسی صحیح لوله کمک مینمایند. همچنین، انتخاب شعاع خم مناسب و افزایش آن در صورت امکان، یکی از راهکارهای مؤثر برای کاهش چینخوردگی در خمکاری لوله استیل ضخیم است.

در خصوص ترکهای احتمالی در سطح خارجی خم، کنترل دقیق دمای فرآیند به ویژه در خمکاری گرم اهمیت دارد. گرم کردن یکنواخت و کنترل شده لوله قبل از خمکاری، افزایش انعطافپذیری استیل ضخیم را ممکن میسازد و از بروز ترک جلوگیری میکند. علاوه بر این، استفاده از روانکنندههای صنعتی و کاهش سرعت خمکاری میتواند تنشهای موضعی را کاهش دهد و احتمال ترکخوردگی را به حداقل برساند.

در نهایت، آموزش و تجربه اپراتور در انجام خمکاری لوله استیل ضخیم، بههمراه نظارت مستمر بر روند کار، از عوامل کلیدی در پیشگیری از عیوبی مانند چینخوردگی و ترک محسوب میشوند. رعایت تمامی این موارد باعث میشود فرآیند خمکاری لوله استیل ضخیم با کیفیت بالا و کمترین میزان ضایعات انجام شود.

۵.۳ محاسبه نیروی لازم برای خم

در فرآیند خمکاری لوله استیل ضخیم، محاسبه دقیق نیروی لازم برای خم یکی از مراحل حیاتی است که تأثیر مستقیمی بر کیفیت نهایی خم و سلامت لوله دارد. ضخامت بالای دیواره و خواص مکانیکی خاص استیل ضخیم باعث میشود که نیروی مورد نیاز برای تغییر شکل لوله به طور قابل توجهی افزایش یابد. بنابراین، تخمین درست نیروی خمکاری، باعث انتخاب صحیح دستگاه و تنظیم بهینه فرآیند میشود.

نیروی لازم برای خمکاری لوله استیل ضخیم به عوامل متعددی از جمله قطر خارجی لوله، ضخامت دیواره، شعاع خم، نوع استیل و زاویه خم بستگی دارد. هرچه ضخامت لوله بیشتر باشد، نیروی وارد شده باید افزایش یابد تا بتوان تغییر شکل یکنواخت و بدون آسیب به لوله ایجاد کرد. همچنین شعاع خم کوچکتر نیازمند نیروی بیشتری است، زیرا فشار و تنشهای موضعی در نواحی خم افزایش مییابد.

فرمولهای مهندسی خاصی برای محاسبه نیروی خم بر اساس پارامترهای گفته شده وجود دارد که با استفاده از آنها میتوان نیروی دقیق مورد نیاز در خمکاری لوله استیل ضخیم را تعیین کرد. به طور معمول، نیروهای بالای هیدرولیکی و دستگاههای مجهز به کنترل CNC برای اعمال این نیروها بهکار گرفته میشوند تا علاوه بر حفظ سلامت لوله، از خسارات احتمالی به دستگاه و کاهش کیفیت کار جلوگیری شود.

در نهایت، محاسبه صحیح نیروی خم و تنظیم دقیق دستگاه بر اساس آن، یکی از عوامل کلیدی در موفقیت عملیات خمکاری لوله استیل ضخیم و افزایش عمر مفید لولهها است.

۶. عیوب رایج و راهکارهای جلوگیری از آنها

در فرآیند حساس خمکاری لوله استیل ضخیم، آشنایی با عیوب رایج و روشهای پیشگیری از آنها از اهمیت ویژهای برخوردار است. این عیوب میتوانند کیفیت نهایی محصول را کاهش دهند و موجب افزایش هزینههای تعمیر یا تعویض لوله شوند. شناخت دقیق این مشکلات و رعایت نکات فنی مربوط به خمکاری لوله استیل ضخیم باعث میشود تا عمر مفید لولهها افزایش یافته و عملکرد سیستم بهبود یابد.

۶.۱ چینخوردگی

یکی از عیوب شایع در خمکاری لوله استیل ضخیم، چینخوردگی سطح داخلی خم است. این عیب معمولاً به دلیل فشار زیاد یا عدم استفاده از ساپورتهای داخلی مناسب رخ میدهد. برای جلوگیری از چینخوردگی، استفاده از فنرهای داخلی یا قالبهای پشتیبان توصیه میشود. همچنین انتخاب شعاع خم مناسب و کاهش سرعت خمکاری از عوامل مهم در پیشگیری از این مشکل است.

۶.۲ ترکخوردگی

ترکخوردگی معمولاً در سطح خارجی خم ایجاد میشود و ناشی از تنشهای بیشازحد یا خمکاری با شعاع نامناسب است. در خمکاری لوله استیل ضخیم، کنترل دمای خمکاری و استفاده از روشهای گرمکاری میتواند از بروز ترک جلوگیری کند. علاوه بر این، بهکارگیری دستگاههای هیدرولیکی با کنترل دقیق نیرو و زاویه خم، نقش مهمی در کاهش احتمال ترکخوردگی دارد.

۶.۳ لهشدگی و تغییر شکل غیر یکنواخت

لهشدگی و تغییر شکل ناخواسته لوله در نقاط خم از مشکلات دیگری است که در خمکاری لوله استیل ضخیم دیده میشود. این عیب معمولاً به دلیل استفاده از قالب نامناسب، نیروی بیشازحد یا عدم استفاده از روانکنندهها رخ میدهد. استفاده از قالبهای دقیق، تنظیم صحیح نیروی خمکاری و روانکاری مناسب به کاهش این عیوب کمک میکند.

۶.۴ افت کیفیت سطح لوله

خراشیدگی، زنگزدگی یا سایر آسیبهای سطحی در هنگام خمکاری میتواند کیفیت لولههای استیل ضخیم را تحت تأثیر قرار دهد. برای جلوگیری از این مشکلات، استفاده از تجهیزات و قالبهای تمیز و نرم، بهکارگیری روانکنندههای صنعتی و نظارت دقیق بر فرآیند خمکاری ضروری است.

۶.۱ ترکخوردگی

ترکخوردگی یکی از عیوب جدی و رایج در فرآیند خمکاری لوله استیل ضخیم است که میتواند باعث کاهش مقاومت مکانیکی و عملکرد نهایی لوله شود. در هنگام خمکاری لوله استیل ضخیم، ایجاد تنشهای زیاد در سطح خارجی خم باعث بروز ترکهای ریز یا بزرگ میشود که در صورت عدم توجه، منجر به شکست زودرس لوله میگردد.

دلایل اصلی ایجاد ترک در خمکاری لوله استیل ضخیم شامل انتخاب شعاع خم نامناسب، اعمال نیروی بیش از حد، سرعت نامطلوب خمکاری و عدم کنترل دمای مناسب در خمکاری گرم است. بهویژه در لولههای استیل ضخیم که خاصیت سختی و مقاومت بالایی دارند، عدم رعایت این موارد خطر ترکخوردگی را به شدت افزایش میدهد.

برای جلوگیری از ترکخوردگی در فرآیند خمکاری لوله استیل ضخیم، توصیه میشود شعاع خم مناسب، معمولاً حداقل دو برابر قطر لوله، انتخاب شود تا تنشهای خم کاهش یابد. همچنین، استفاده از دستگاههای خمکن هیدرولیکی با تنظیم دقیق نیرو و زاویه خم، کنترل سرعت خمکاری و بهکارگیری روشهای گرمکاری کنترل شده، نقش مهمی در کاهش این مشکل دارند. بهعلاوه، انجام عملیات پیشگرمایش و پسگرمایش به منظور کاهش تنشهای داخلی در محل خم نیز بسیار مؤثر است.

در نهایت، نظارت مستمر بر کیفیت و آزمایشهای غیرمخرب پس از خمکاری لوله استیل ضخیم برای شناسایی ترکهای احتمالی ضروری است تا از ایمنی و دوام لولهها اطمینان حاصل شود.

۶.۲ لهشدگی

لهشدگی یکی از عیوب متداول در فرآیند خمکاری لوله استیل ضخیم است که به دلیل فشار نامناسب یا استفاده از قالبهای نامتناسب به وجود میآید. در هنگام خمکاری لوله استیل ضخیم، اگر نیروی خمکاری بیش از حد یا غیر یکنواخت به لوله وارد شود، دیواره لوله ممکن است در نواحی خاصی تحت فشار قرار گرفته و دچار لهشدگی شود. این عیب باعث کاهش مقاومت مکانیکی لوله و مشکلات عملکردی در سیستمهای انتقال میشود.

از دیگر دلایل بروز لهشدگی در خمکاری لوله استیل ضخیم میتوان به استفاده نادرست از قالبها و عدم استفاده از روانکنندههای مناسب اشاره کرد. قالبهای غیر استاندارد یا فرسوده نمیتوانند فشار را بهصورت یکنواخت توزیع کنند و در نتیجه نقاطی از لوله تحت فشار بیش از حد قرار میگیرند که موجب لهشدگی میشود.

برای پیشگیری از لهشدگی در فرآیند خمکاری لوله استیل ضخیم، انتخاب قالبهای دقیق و مناسب بر اساس قطر و ضخامت لوله ضروری است. همچنین بهکارگیری روانکنندههای صنعتی باعث کاهش اصطکاک و توزیع بهتر فشار در حین خمکاری میشود. تنظیم صحیح نیرو و سرعت خمکاری نیز از عوامل کلیدی در جلوگیری از لهشدگی است.

در نهایت، با رعایت تمامی نکات فنی و استفاده از تجهیزات بهروز، میتوان فرآیند خمکاری لوله استیل ضخیم را به گونهای انجام داد که لهشدگی به حداقل برسد و کیفیت نهایی لوله تضمین شود.

۶.۳ تغییر ضخامت دیواره

یکی از مشکلاتی که در فرآیند خمکاری لوله استیل ضخیم ممکن است رخ دهد، تغییر ضخامت دیواره لوله در نواحی خم است. هنگام خمکاری لوله استیل ضخیم، به دلیل کشش و فشارهای وارده، ضخامت دیواره ممکن است در قسمت بیرونی خم کاهش یافته و در قسمت داخلی افزایش یابد که این موضوع میتواند منجر به ضعف ساختاری و کاهش مقاومت مکانیکی لوله شود.

در فرآیند خمکاری لوله استیل ضخیم، کنترل تغییر ضخامت دیواره اهمیت بسیار زیادی دارد زیرا ضخامت ناهمگون باعث مشکلاتی مانند ترکخوردگی، لهشدگی و حتی شکست لوله در محل خم میشود. عواملی مانند شعاع خم، نیروی وارد شده، سرعت خمکاری و نوع دستگاه مورد استفاده نقش مهمی در میزان تغییر ضخامت دیواره دارند.

برای کاهش تغییر ضخامت در خمکاری لوله استیل ضخیم، استفاده از قالبهای دقیق، تنظیم صحیح نیروی خم و انتخاب شعاع خم مناسب ضروری است. همچنین بهکارگیری تکنولوژیهای پیشرفته مانند خمکاری با ساپورت داخلی یا استفاده از فنرهای مخصوص میتواند به حفظ ضخامت یکنواخت دیواره کمک کند.

در نهایت، با رعایت نکات فنی و استفاده از تجهیزات مناسب، فرآیند خمکاری لوله استیل ضخیم میتواند با کمترین تغییر ضخامت دیواره انجام شود و کیفیت و دوام لولهها بهطور قابل توجهی افزایش یابد.

۷. استانداردها و آزمونهای کنترل کیفیت

رعایت استانداردها و انجام آزمونهای کنترل کیفیت در فرآیند خمکاری لوله استیل ضخیم نقش حیاتی در تضمین سلامت، دقت و ایمنی محصول نهایی دارد. با توجه به کاربردهای حساس لولههای استیل ضخیم در صنایع نفت، گاز، پتروشیمی، نیروگاهی و غذایی، لازم است که عملیات خمکاری مطابق با استانداردهای معتبر بینالمللی انجام شود و پس از آن نیز تستهای کنترل کیفیت بر روی لولهها اعمال گردد.

۷.۱ استانداردهای بینالمللی

در فرآیند خمکاری لوله استیل ضخیم، استانداردهایی مانند ASME B31.1، ASME B31.3، ASTM A530، ASTM A312، EN 10216 و استانداردهای مرتبط با طراحی شعاع خم و ضخامت دیواره مورد استفاده قرار میگیرند. این استانداردها مشخص میکنند که شعاع خمش، حداکثر تغییر مجاز در ضخامت دیواره، میزان بیضوی شدن لوله و شرایط مجاز برای ترک یا اعوجاج چگونه باید باشد.

رعایت این استانداردها نهتنها باعث افزایش ایمنی سیستم میشود، بلکه تضمینی برای پذیرش پروژهها از سوی نهادهای نظارتی و مشتریان صنعتی نیز بهشمار میرود. در بسیاری از صنایع، بدون رعایت این استانداردها، تأیید نهایی محصول امکانپذیر نیست.

۷.۲ تستهای غیر مخرب (NDT)

پس از انجام خمکاری لوله استیل ضخیم، انجام آزمونهای غیر مخرب (Non-Destructive Testing یا NDT) برای اطمینان از سلامت خم و تشخیص عیوب احتمالی بسیار ضروری است. این آزمونها بدون آسیب به لوله انجام میشوند و میتوانند ترکها، تخلخلها، اعوجاج و ناپیوستگیهای سطحی یا زیرسطحی را شناسایی کنند.

مهمترین روشهای NDT در خمکاری لوله استیل ضخیم عبارتاند از:

-

تست ذرات مغناطیسی (MT): برای شناسایی ترکهای سطحی در لولههای فرومغناطیس.

-

تست مایع نافذ (PT): برای آشکارسازی عیوب سطحی در انواع استیل، بهویژه در لولههای غیرمغناطیسی.

-

تست التراسونیک (UT): برای بررسی ضخامت دیواره و تشخیص ترکهای داخلی.

-

تست رادیوگرافی (RT): برای تصویربرداری از داخل خم و شناسایی عیوب داخلی بدون نیاز به برش.

اجرای صحیح این آزمونها پس از خمکاری لوله استیل ضخیم باعث اطمینان از کیفیت بالا، ایمنی عملکرد و قابلیت اطمینان در کاربردهای صنعتی میشود.

۸. موارد ایمنی و نگهداری تجهیزات

در عملیات تخصصی و پرفشار مانند خمکاری لوله استیل ضخیم، رعایت نکات ایمنی و نگهداری صحیح از تجهیزات نقش بسیار مهمی در حفظ سلامت اپراتورها، جلوگیری از آسیب به دستگاهها و افزایش کیفیت خروجی دارد. بهدلیل وزن بالا و نیروی زیاد مورد نیاز برای خمکاری این نوع لولهها، خطرات احتمالی در این فرآیند بیشتر از سایر خمکاریهای سبک است. بنابراین، رعایت دستورالعملهای ایمنی و انجام بازرسی منظم تجهیزات از اولویتهای هر کارگاه یا کارخانه محسوب میشود.

۸.۱ نکات ایمنی حین عملیات خمکاری

در فرآیند خمکاری لوله استیل ضخیم، نیروی زیادی از طریق دستگاههای هیدرولیکی به لوله وارد میشود و کوچکترین خطا در تنظیمات یا جایگیری لوله میتواند منجر به حادثه شود. بنابراین، رعایت موارد زیر الزامی است:

-

استفاده از تجهیزات حفاظت فردی (دستکش، عینک ایمنی، کفش ایمنی و لباس کار مقاوم)

-

اطمینان از سلامت دستگاه خمکن و عملکرد صحیح بخشهای هیدرولیکی و الکتریکی قبل از شروع عملیات

-

عدم قرار گرفتن دست یا بدن در محدوده حرکت خمکن

-

کنترل محکم جایگیری لوله و گیرهها پیش از شروع عملیات

-

استفاده از نیروی آموزشدیده و آشنا به اصول خمکاری لوله استیل ضخیم

-

خاموش کردن دستگاه در صورت بروز صدای غیرعادی، لرزش یا عملکرد غیرمنتظره

رعایت این نکات میتواند از بروز حوادث جدی جلوگیری کرده و محیط کاری ایمنتری فراهم کند.

۸.۲ بازرسی و تعمیر تجهیزات

دستگاهها و ابزارهای مورد استفاده در خمکاری لوله استیل ضخیم بهدلیل فشار زیاد و استفاده مکرر، نیاز به نگهداری منظم و بررسی دقیق دارند. عدم توجه به وضعیت فنی دستگاهها میتواند منجر به بروز خطا در خمکاری، آسیب به قطعات یا حتی خسارت مالی و جانی شود.

مهمترین اقدامات در این زمینه شامل موارد زیر است:

-

بازرسی منظم قالبها، گیرهها و جکهای هیدرولیک از نظر فرسودگی، ترک و آلودگی

-

بررسی فشار هیدرولیک و سلامت شیرها و اتصالات

-

روانکاری منظم قطعات متحرک دستگاه

-

کالیبراسیون دورهای دستگاه برای حفظ دقت در خمکاری لوله استیل ضخیم

-

تعویض بهموقع قطعات مستهلک یا خراب

-

ثبت سوابق تعمیر و نگهداری برای پیگیری بهتر عملکرد تجهیزات

با انجام این اقدامات، هم عمر مفید دستگاهها افزایش مییابد و هم کیفیت و ایمنی فرآیند خمکاری لوله استیل ضخیم تضمین میشود.

۹. مطالعه موردی: اجرای پروژه عملی خمکاری لوله استیل ضخیم

۹.۱ اجرای یک پروژه عملی خمکاری

در یک پروژه صنعتی بزرگ مربوط به تأسیسات فرآیند انتقال سیالات دمای بالا در یک واحد پتروشیمی، نیاز به خمکاری دقیق چندین شاخه لوله استیل ضخیم با قطر خارجی ۶ اینچ و ضخامت دیواره ۸ میلیمتر وجود داشت. متریال مورد استفاده از نوع استنلس استیل 316L بود که بهدلیل مقاومت بالا در برابر خوردگی و دمای زیاد انتخاب شده بود.

فرآیند خمکاری لوله استیل ضخیم با استفاده از دستگاه خمکن CNC هیدرولیکی انجام شد. شعاع خم انتخابی برابر با ۳ برابر قطر لوله تعیین شد تا از تغییر ضخامت دیواره و ترکخوردگی جلوگیری شود. قبل از شروع عملیات، قالبهای دقیق برای هر زاویه طراحی و تست شدند و از روانکنندههای مخصوص برای کاهش اصطکاک بین لوله و قالب استفاده شد.

برای اطمینان از کیفیت، پس از خمکاری هر لوله، تست ضخامتسنجی، تست مایع نافذ (PT) و بازرسی چشمی انجام شد. تمام مراحل مطابق با استاندارد ASME B31.3 پیش رفت.

۹.۲ چالشها و نتایج

در طول پروژه، چند چالش مهم در فرآیند خمکاری لوله استیل ضخیم بروز کرد:

-

چالش اول: در مراحل اولیه، برخی از لولهها در محل خم دچار بیضوی شدن شدند که با اصلاح شعاع خم و تقویت ساپورت داخلی، این مشکل حل شد.

-

چالش دوم: به دلیل ضخامت بالا و جنس استیل، فشار هیدرولیک بیشتری نسبت به حالت عادی نیاز بود که باعث شد ظرفیت عملیاتی دستگاه مورد بازنگری قرار گیرد.

-

چالش سوم: کنترل دمای محیط در طول خمکاری نیز اهمیت پیدا کرد، چرا که در ساعات اولیه صبح، استیل تمایل به سختتر شدن داشت و در نتیجه احتمال ترک افزایش مییافت.

نتیجه نهایی پروژه موفقیتآمیز بود و تمامی لولههای خمشده بدون ایجاد ترک یا کاهش کیفیت ساختاری، در محل نصب گردیدند. این مطالعه موردی نشان داد که اجرای دقیق فرآیند خمکاری لوله استیل ضخیم با رعایت اصول مهندسی و استفاده از تجهیزات مدرن، نقش کلیدی در موفقیت پروژههای صنعتی دارد.

۱۰. نتیجهگیری و پیشنهادات

فرآیند خمکاری لوله استیل ضخیم یکی از عملیاتهای پیچیده و حساس در صنایع مختلف از جمله نفت، گاز، پتروشیمی، نیروگاهی و غذایی به شمار میرود. این فرآیند به دلیل ضخامت بالا، سختی متریال و حساسیت در حفظ ساختار لوله، نیازمند تجهیزات پیشرفته، اپراتورهای آموزشدیده و رعایت کامل استانداردهای فنی است.

در طول این بررسی، مشخص شد که کنترل دقیق شعاع خم، انتخاب قالب مناسب، تنظیم نیرو و سرعت دستگاه، و نیز استفاده از روشهای تست غیرمخرب (NDT)، نقش حیاتی در دستیابی به خمهایی بدون ترک، لهشدگی و تغییر ضخامت ایفا میکنند. همچنین، رعایت نکات ایمنی و نگهداری منظم تجهیزات، در کنار بهرهگیری از تجربیات پروژههای عملی، میتواند کیفیت و ایمنی فرآیند خمکاری لوله استیل ضخیم را به میزان چشمگیری افزایش دهد.

پیشنهادات:

-

استفاده از دستگاههای خمکاری CNC هیدرولیکی با کنترل دقیق: برای اطمینان از دقت در زاویه و شعاع خم، بهویژه در پروژههای حساس صنعتی.

-

انجام تستهای کنترل کیفیت پس از خمکاری: شامل تست ضخامت، مایع نافذ (PT) یا اولتراسونیک (UT) برای اطمینان از سلامت ناحیه خم.

-

آموزش مستمر نیروی انسانی: برای شناخت بهتر متریال استیل ضخیم و تکنیکهای بهروز خمکاری.

-

توسعه بانک اطلاعاتی از تجربیات پروژههای گذشته: جهت پیشبینی و پیشگیری از مشکلات تکراری در پروژههای آینده.

-

توجه به نگهداری و تعمیرات دورهای تجهیزات خمکاری: جهت کاهش خرابیها و افزایش بهرهوری.

در نهایت، میتوان گفت با رعایت دقیق اصول فنی و استفاده از تکنولوژیهای مناسب، فرآیند خمکاری لوله استیل ضخیم میتواند با کیفیت بالا و بدون نقص انجام شود و به نیازهای سختگیرانه صنعت پاسخ دهد.