خمکاری لوله مسی

خمکاری لوله مسی

فهرست مطالب

-

مقدمه

-

ویژگیهای فیزیکی و مکانیکی لوله مسی

-

انواع روشهای خمکاری لوله مسی

-

ابزارها و تجهیزات مورد نیاز

-

نکات مهم در فرایند خمکاری

-

عیوب رایج در خمکاری لوله مسی

-

کنترل کیفیت و آزمونهای پس از خمکاری

-

کاربردهای صنعتی خمکاری لوله مسی

-

جمعبندی و توصیههای عملی

مقدمه

مقدمه

اهمیت و کاربرد لولههای مسی

لولههای مسی به دلیل ویژگیهای منحصر بهفرد خود، یکی از پرکاربردترین مصالح در صنایع مختلف محسوب میشوند. مس فلزی رسانا، مقاوم در برابر خوردگی، بادوام و در عین حال نرم و قابل شکلپذیری است. این ویژگیها باعث شدهاند که لولههای مسی در سیستمهای لولهکشی آب، گاز، گرمایش و سرمایش، سامانههای تهویه مطبوع (HVAC)، تبرید، و همچنین در صنایع خودروسازی و پزشکی بهطور گسترده مورد استفاده قرار گیرند. همچنین، مقاومت بالا در برابر فشار و دمای بالا از دیگر مزایای این لولههاست که کاربرد آنها را در محیطهای صنعتی حساس تقویت میکند.

ضرورت خمکاری در صنایع مختلف

در بسیاری از کاربردهای صنعتی و ساختمانی، نیاز به تغییر مسیر لولهها بدون استفاده از اتصالات اضافی وجود دارد. خمکاری لولهها، بهویژه خمکاری لوله مسی ، این امکان را فراهم میسازد که مسیر لولهکشی به شکلی بهینه، بدون نشتی، و با حداقل افت فشار طراحی شود. خمکاری صحیح علاوه بر صرفهجویی در فضا و هزینه، استحکام و دوام سیستم را نیز افزایش میدهد. در صنعت تهویه مطبوع و تبرید، طراحی دقیق مسیر گاز یا مایع خنککننده، از اهمیت حیاتی برخوردار است و خمکاری اصولی لوله مسی نقش کلیدی در آن ایفا میکند. بنابراین، شناخت اصول و روشهای درست خمکاری، از الزامات اساسی برای تکنسینها و مهندسان این حوزههاست.

ویژگیهای فیزیکی و مکانیکی لولههای مسی

انعطافپذیری و قابلیت شکلپذیری

یکی از مهمترین مزایای لولههای مسی، انعطافپذیری بالای آنهاست. مس بهعنوان یک فلز نرم و چکشخوار، این قابلیت را دارد که بدون شکست یا ترکخوردگی، تحت عملیات خمکاری یا شکلدهی قرار گیرد. این ویژگی باعث میشود بتوان لولههای مسی را در فضاهای محدود و با پیچیدگیهای زیاد بهراحتی نصب و هدایت کرد. شکلپذیری مناسب همچنین امکان اجرای خمهای دقیق با شعاعهای مختلف را فراهم میکند، بدون آنکه نیاز به استفاده از زانویی یا اتصالات اضافی باشد. در نتیجه، سیستمهای لولهکشی مسی هم از نظر فنی و هم از نظر اقتصادی بهینهتر عمل میکنند.

مقاومت در برابر خوردگی و حرارت

مس از جمله فلزاتی است که مقاومت طبیعی بالایی در برابر خوردگی دارد. بهویژه در تماس با آب و هوا، یک لایه نازک از اکسید مس بر روی سطح آن تشکیل میشود که

بهعنوان محافظ طبیعی عمل کرده و از زنگزدگی بیشتر جلوگیری میکند. این ویژگی باعث افزایش عمر مفید لولههای مسی میشود، بهخصوص در محیطهای مرطوب یا خورنده مانند موتورخانهها یا سیستمهای تهویه.

علاوه بر آن، لولههای مسی دارای مقاومت حرارتی بالایی هستند و میتوانند دماهای بالا را بدون تغییر شکل یا کاهش استحکام تحمل کنند. این خاصیت در کاربردهایی

مانند سیستمهای گرمایش مرکزی، آب داغ خانگی و انتقال سیالات داغ در صنایع بسیار اهمیت دارد. ترکیب این دو ویژگی (مقاومت حرارتی و خوردگی) باعث میشود لولههای مسی انتخابی مطمئن برای استفاده در شرایط سخت و پرفشار باشند.

انواع روشهای خمکاری لوله مسی

خمکاری لولههای مسی به روشهای مختلفی انجام میشود که بسته به ضخامت لوله، شعاع خم، دقت مورد نیاز و شرایط اجرایی انتخاب میشوند. در ادامه، سه روش رایج برای خمکاری لولههای مسی معرفی شده است:

۱. خمکاری دستی

خمکاری دستی یکی از سادهترین و اقتصادیترین روشها برای تغییر مسیر لولههای مسی با قطر کم و متوسط است. در این روش معمولاً از فنر خمکاری استفاده میشود که بهصورت خارجی یا داخلی درون لوله قرار میگیرد. این فنر از لهشدن یا تاخوردگی دیواره داخلی لوله هنگام خم شدن جلوگیری میکند. خمکاری دستی بیشتر در لولهکشی خانگی، تعمیرات کوچک و پروژههای ساده کاربرد دارد. هرچند این روش دقت کمتری نسبت به روشهای ماشینی دارد، اما برای کارهای سبک و محدود بسیار کارآمد است.

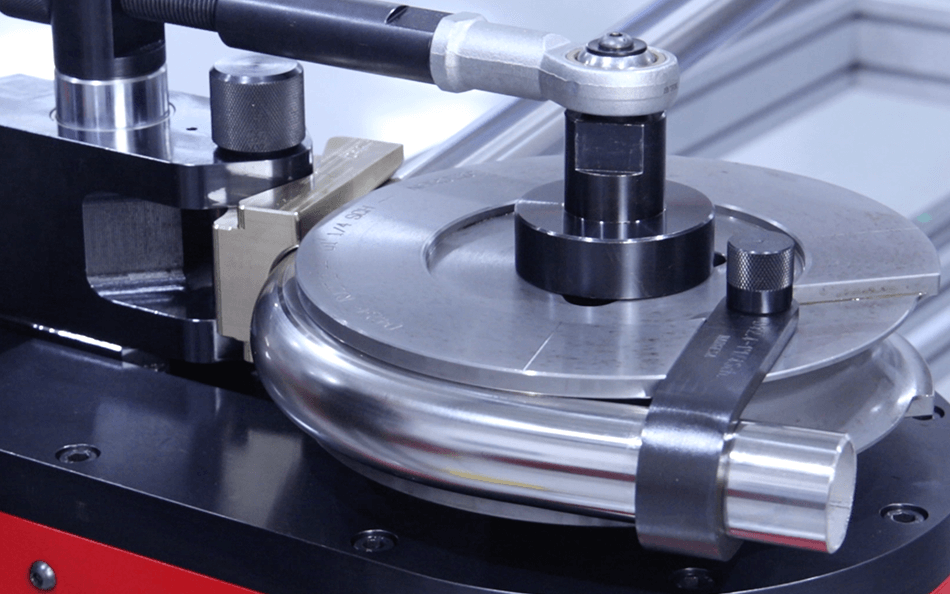

۲. خمکاری با دستگاه (هیدرولیکی یا مکانیکی)

برای خمکاری دقیق، یکنواخت و در مقیاس صنعتی، استفاده از دستگاههای خمکاری هیدرولیکی یا مکانیکی رایج است. این دستگاهها امکان کنترل زاویه خم، شعاع

داخلی و میزان فشار واردشده به لوله را فراهم میکنند. در خمکاری مکانیکی، حرکت خم بهوسیله چرخدنده و اهرم صورت میگیرد، در حالی که در سیستمهای هیدرولیکی، فشار

روغن یا سیال برای ایجاد خم مورد استفاده قرار میگیرد. این روشها مناسب برای لولههایی با قطر بالا یا پروژههایی هستند که نیاز به دقت بالا و تکرارپذیری دارند. همچنین

در تولید انبوه، این روشها بسیار مقرونبهصرفهتر و قابل اعتمادتر هستند.

۳. خمکاری با حرارت

در برخی موارد، بهویژه زمانی که لوله مسی سخت یا ضخیم باشد، از حرارت برای افزایش انعطافپذیری لوله قبل از خمکاری استفاده میشود. در این روش، ابتدا محل

خم با مشعل یا دستگاه حرارتی گرم میشود تا فلز نرمتر شود، سپس خمکاری انجام میشود. این روش بهویژه برای جلوگیری از ترکخوردگی یا شکستگی در زمان خمکاری

لولههای با سختی بالا مفید است.

با این حال، باید دقت شود که حرارت بیش از حد باعث تغییر خواص مکانیکی یا حتی اکسید شدن سطح لوله نشود. همچنین پس از خمکاری، معمولاً نیاز به سرد شدن

آهسته و گاهی بازپخت (Annealing) برای بازگرداندن خواص اولیه لوله وجود دارد.

ابزار و تجهیزات مورد نیاز برای خمکاری

برای انجام صحیح و ایمن فرآیند خمکاری لوله مسی، استفاده از ابزار مناسب امری ضروری است. انتخاب ابزار مناسب نه تنها کیفیت خم را تضمین میکند، بلکه از آسیبدیدگی لوله و کاهش عمر مفید آن جلوگیری مینماید. در ادامه، مهمترین ابزارها و تجهیزات مورد استفاده در خمکاری لوله مسی معرفی میشوند:

۱. فنر خمکاری

فنر خمکاری ابزاری ساده و مؤثر برای جلوگیری از لهشدن یا چینافتادگی لوله هنگام خم شدن است. این فنرها در دو نوع داخلی و خارجی موجودند:

-

فنر داخلی داخل لوله قرار میگیرد و دیواره لوله را از داخل تقویت میکند.

-

فنر خارجی دور لوله پیچیده میشود و از تغییر شکل خارجی لوله جلوگیری میکند.

استفاده از فنر بهویژه برای خمکاری دستی و لولههای با قطر کم بسیار مناسب است. با کمک فنر، کاربر میتواند خمهای دقیقتری ایجاد کند بدون آنکه به دیواره داخلی یا خارجی لوله آسیب وارد شود.

۲. دستگاه خمکن دستی و برقی

برای خمکاری دقیقتر و حرفهایتر، بهویژه در پروژههای صنعتی یا ساختمانی، استفاده از دستگاه خمکن توصیه میشود. این دستگاهها در دو نوع اصلی موجودند:

-

خمکن دستی: مناسب برای لولههای با قطر کم تا متوسط. کاربر با نیروی دست و با کمک دستههای دستگاه زاویه مورد نظر را تنظیم و خم را ایجاد میکند.

-

خمکن برقی یا هیدرولیکی: این دستگاهها با استفاده از نیروی موتور یا فشار هیدرولیکی خم را ایجاد میکنند و برای لولههای با قطر بالا و کارهای تکرارشونده یا انبوه مناسباند.

این ابزارها دقت بالا، شعاع خم یکنواخت، و کنترل بهتری روی فرآیند خمکاری فراهم میکنند.

۳. روانکنندهها و تجهیزات ایمنی

در برخی موارد، بهویژه در زمان استفاده از فنر یا دستگاه، روانکنندهها (مانند روغن مخصوص یا صابون مایع) به کار میروند تا اصطکاک کاهش یابد و حرکت روانتر انجام شود. این کار همچنین مانع از خراش یا آسیب به سطح داخلی یا خارجی لوله میشود.

همچنین استفاده از تجهیزات ایمنی مانند دستکش مقاوم، عینک ایمنی و لباس کار مناسب هنگام خمکاری بسیار مهم است تا از آسیبهای احتمالی ناشی از فشار، گرما یا ابزار جلوگیری شود. رعایت نکات ایمنی نهتنها از کاربر محافظت میکند، بلکه کیفیت و دقت نهایی کار را نیز افزایش میدهد.

اصول و نکات کلیدی در خمکاری صحیح

برای دستیابی به خمهایی دقیق، بادوام و بدون آسیب به لوله مسی، رعایت اصول فنی و نکات کلیدی خمکاری الزامی است. این موارد نه تنها کیفیت اجرای کار را افزایش میدهند، بلکه از بروز مشکلاتی مانند نشت، کاهش قطر داخلی یا ترکخوردگی جلوگیری میکنند. در ادامه، به مهمترین اصول اشاره میشود:

۱. شعاع خم مناسب

انتخاب شعاع مناسب برای خمکاری لوله مسی یکی از مهمترین عوامل در خمکاری است. هر لولهای بسته به جنس، قطر و ضخامت دیواره، توانایی تحمل خم با شعاع مشخصی را دارد. خمهایی که شعاع آنها خیلی کم است (یعنی خیلی تند هستند)، ممکن است منجر به لهشدن، تغییر شکل یا حتی ترک خوردن لوله شوند.

قاعده کلی این است که شعاع داخلی خم باید حداقل ۳ تا ۵ برابر قطر خارجی لوله باشد، مگر اینکه از دستگاههای مخصوص یا روشهای خاص استفاده شود. در کاربردهای حرفهای، استفاده از جداول استاندارد برای تعیین شعاع مجاز خم توصیه میشود.

۲. جلوگیری از ترکخوردگی و چینافتادگی

ترکخوردگی معمولاً در لولههایی با ضخامت کم یا خمهایی با زاویه زیاد و شعاع کم رخ میدهد. برای جلوگیری از این مشکل:

-

از فنر خمکاری یا دستگاه مناسب استفاده شود.

-

در صورت نیاز، پیش از خمکاری لوله با گرما نرم شود (پیشگرمایش).

-

از روانکنندهها استفاده گردد تا اصطکاک کاهش یابد.

چینافتادگی نیز اغلب در سمت داخلی خم اتفاق میافتد و باعث کاهش قطر مفید لوله میشود. انتخاب شعاع مناسب، استفاده از تجهیزات مناسب و کنترل سرعت و زاویه خم، راهکارهای مؤثر برای پیشگیری از این مشکل هستند.

۳. نحوه اندازهگیری دقیق زاویه خم

برای حصول خمهای دقیق، اندازهگیری صحیح زاویه خم بسیار مهم است. پیش از شروع خمکاری، محل خم باید بهطور دقیق علامتگذاری شود. استفاده از ابزارهایی مانند گونیا، نقاله صنعتی یا گیج خم میتواند به دقت این اندازهگیری کمک کند.

در دستگاههای خمکاری پیشرفته، زاویه خم بهصورت دیجیتال یا مکانیکی قابل تنظیم و کنترل است. اما در خمکاری دستی، اندازهگیری و تجربه نقش مهمتری دارد. رعایت ترتیب مراحل و کنترل تدریجی زاویه خم از اشتباهات رایج مانند خم بیش از حد یا کمتر از حد مورد نظر جلوگیری میکند.

خطاهای رایج در خمکاری و روشهای پیشگیری

در فرآیند خمکاری لولههای مسی، در صورت عدم رعایت نکات فنی و استفاده نادرست از ابزار، ممکن است مشکلاتی در لوله به وجود آید که بر کارایی و دوام سیستم لولهکشی تأثیر منفی بگذارد. در ادامه، به رایجترین خطاهای خمکاری و راهکارهای جلوگیری از آنها پرداخته میشود:

۱. لهشدگی دیواره لوله

علت:

لهشدگی یا فشردگی دیواره لوله معمولاً زمانی رخ میدهد که شعاع خم بسیار کم باشد یا از ابزار نامناسب برای قطر و ضخامت لوله استفاده شود. همچنین فشار بیش از حد هنگام خمکاری دستی نیز ممکن است باعث این مشکل شود.

روشهای پیشگیری:

-

استفاده از فنر خمکاری یا قالبهای مناسب برای خم

-

انتخاب شعاع خم متناسب با قطر لوله (معمولاً حداقل ۳ تا ۵ برابر قطر لوله)

-

استفاده از دستگاه خمکن استاندارد با تنظیم دقیق فشار و زاویه خم

۲. شکستگی در محل خم

علت:

شکستگی معمولاً به دلیل خشکی یا سختی بیش از حد لوله، خمکاری سریع یا استفاده از شعاع خیلی تند ایجاد میشود. این مشکل در لولههای قدیمی یا بدون بازپخت (annealed) بیشتر دیده میشود.

روشهای پیشگیری:

-

گرم کردن محل خم پیش از خمکاری برای افزایش انعطافپذیری

-

استفاده از لولههای بازپختشده (نرمشده)

-

خمکاری با سرعت کنترلشده و در چند مرحله

-

پرهیز از خم با شعاع کمتر از حد مجاز برای نوع لوله

۳. تغییر قطر داخلی لوله (بیضی شدن)

علت:

در برخی موارد، هنگام خم شدن، مقطع دایرهای لوله به شکل بیضی درمیآید. این تغییر شکل ممکن است باعث کاهش دبی عبور سیال یا ایجاد فشار موضعی در سیستم شود.

روشهای پیشگیری:

-

استفاده از ابزارهای خمکاری با پشتیبانی داخلی (مانند فنر یا ماندرل)

-

انتخاب ضخامت مناسب برای لوله بسته به زاویه و شعاع خم

-

اجتناب از خمکاری شدید و استفاده از تجهیزات با کنترل دقیق شعاع و زاویه

-

در صورت نیاز، استفاده از تکنولوژی “خم سرد با ماندرل” برای حفظ شکل مقطع

کاربردهای عملی خمکاری لوله مسی

خمکاری لوله مسی نقش بسیار مهمی در طراحی و اجرای سیستمهای مختلف صنعتی و ساختمانی دارد. به دلیل ویژگیهایی مانند رسانایی حرارتی بالا، انعطافپذیری، مقاومت در برابر خوردگی و قابلیت فرمپذیری، لولههای مسی در بسیاری از صنایع حیاتی هستند. در این بخش به مهمترین حوزههایی که خمکاری لوله مسی در آنها کاربرد دارد، اشاره میشود:

۱. صنعت تهویه مطبوع و تبرید

در سیستمهای تهویه مطبوع (HVAC) و سردخانهها، انتقال سیالاتی مانند مبردها با حداقل افت فشار و بیشترین راندمان حرارتی اهمیت بالایی دارد. خمکاری لوله مسی این امکان را فراهم میسازد که مسیر جریان مبرد با کمترین تعداد اتصالات (مانند زانویی و جوش) طراحی شود.

این کار علاوه بر کاهش احتمال نشتی، موجب افزایش بهرهوری سیستم و صرفهجویی در فضا میشود. همچنین استفاده از خمهای نرم و دقیق، جریان یکنواخت سیال را حفظ کرده و از افت راندمان جلوگیری میکند.

۲. لولهکشی ساختمان

در تاسیسات مکانیکی ساختمانها، لولههای مسی بهطور گسترده برای انتقال آب سرد و گرم، گاز و مایعات دیگر استفاده میشوند. خمکاری در این سیستمها به دلایل زیر کاربردی است:

-

امکان اجرای لولهکشی در مسیرهای باریک یا پیچیده

-

کاهش تعداد اتصالات، جوشکاری و زانوییها

-

زیبایی و نظم بیشتر در مسیر لولهکشی

همچنین در اجرای لولهکشی زیرزمینی یا درون دیوارها، خمکاری حرفهای باعث کاهش خطر نشتی و آسیب در درازمدت میشود.

۳. صنایع خودروسازی و هوافضا

در خودروها، هواپیماها و صنایع مشابه، فضای فیزیکی محدود، وزن کم و مقاومت در برابر لرزش و فشار عوامل حیاتی هستند. لولههای مسی خمشده در این صنایع برای

انتقال سیالاتی مانند روغن، سوخت، گازهای تهویه، و مایعات خنککننده به کار میروند.

خمکاری دقیق و استاندارد در این موارد باعث میشود مسیرهای انتقال بدون نشتی، با عملکرد پایدار و مطابق با استانداردهای ایمنی طراحی شوند. همچنین با استفاده

از خمکاری میتوان مسیرها را متناسب با طراحی مهندسی سازهها شکل داد، بدون نیاز به افزودن اتصالات اضافه.

جمعبندی و نتیجهگیری

خمکاری لولههای مسی یکی از مراحل کلیدی در بسیاری از پروژههای صنعتی، ساختمانی و تأسیساتی به شمار میرود. با توجه به ویژگیهای منحصربهفرد فلز مس—از

جمله انعطافپذیری، مقاومت بالا در برابر خوردگی و رسانایی حرارتی مناسب—خمکاری دقیق و اصولی این نوع لولهها نهتنها باعث افزایش کارایی سیستم، بلکه موجب

صرفهجویی در فضا، کاهش تعداد اتصالات و بالا رفتن ایمنی میشود.

در این مطلب با مفاهیم پایهای خمکاری لولههای مسی آشنا شدیم، انواع روشهای رایج (دستی، ماشینی، حرارتی) را بررسی کردیم، ابزارهای موردنیاز را معرفی نمودیم و

نکات کلیدی برای اجرای صحیح خمکاری را مرور کردیم. همچنین به خطاهای رایج مانند لهشدگی، ترکخوردگی و تغییر مقطع اشاره شد و راهکارهایی برای جلوگیری از آنها ارائه گردید.

در نهایت، کاربردهای عملی این فرآیند در حوزههایی چون تهویه مطبوع، لولهکشی ساختمان، و صنایع خودروسازی نشان داد که خمکاری لوله مسی نهتنها یک مهارت فنی

بلکه بخشی جداییناپذیر از طراحی و اجرای سیستمهای مدرن است.

رعایت اصول مهندسی، استفاده از ابزار مناسب و آشنایی با رفتار فیزیکی لولههای مسی، کلید موفقیت در انجام خمکاری حرفهای و بدون نقص است.

۲. ویژگیهای فیزیکی و مکانیکی لوله مسی

1. مقدمه

1.1 معرفی لوله مسی

لوله مسی یکی از پرکاربردترین انواع لولهها در صنایع مختلف به ویژه تأسیسات ساختمانی، سامانههای تهویه مطبوع، و صنعت انتقال سیالات است. مس به عنوان فلزی

با ویژگیهای برجسته مانند رسانایی حرارتی و الکتریکی بالا، مقاومت مناسب در برابر خوردگی و دوام بالا، گزینهای مناسب برای ساخت لولهها به شمار میآید. لولههای

مسی معمولاً به دو صورت نرم (Annealed) و سخت (Drawn) تولید میشوند و بسته به نوع کاربرد، در ابعاد و ضخامتهای مختلف در دسترس هستند.

1.2 کاربردهای رایج لولههای مسی

لولههای مسی در گسترهای از کاربردها حضور دارند که مهمترین آنها شامل موارد زیر است:

-

سیستمهای لولهکشی آب سرد و گرم خانگی و صنعتی

-

شبکههای تهویه مطبوع، سرمایش و گرمایش (مانند چیلرها و کولرهای گازی)

-

صنعت تبرید و سردخانهها

-

انتقال گازهای پزشکی در بیمارستانها

-

صنایع نفت، گاز و پتروشیمی برای انتقال سیالات خاص

-

مدارهای حرارتی و الکترونیکی که به انتقال سریع گرما نیاز دارند

استفاده گسترده از لولههای مسی به دلیل عملکرد قابل اطمینان و عمر طولانی آنها است، بهویژه در شرایطی که دوام، بهداشت و مقاومت در برابر عوامل محیطی

اهمیت زیادی دارد.

2. ویژگیهای فیزیکی لوله مسی

2.1 رنگ، بافت و ظاهر

مس دارای رنگی سرخفام متمایل به نارنجی است که در تماس با هوا بهتدریج اکسید شده و لایهای به رنگ سبز-خاکستری به نام پتینه روی آن تشکیل میشود. این

ویژگی ظاهری نهتنها زیبایی خاصی به مس میدهد، بلکه بهعنوان یک لایه محافظ طبیعی نیز عمل میکند. سطح لولههای مسی معمولاً صاف، براق و یکنواخت است، مگر اینکه عملیات سطحی خاصی روی آن انجام شده باشد.

2.2 چگالی

چگالی مس حدود ۸٫۹۶ گرم بر سانتیمتر مکعب است. این عدد نشاندهندهی جرم بالای آن نسبت به حجم است که باعث میشود لولههای مسی از استحکام مناسبی برخوردار باشند. چگالی بالای مس همچنین نشاندهنده رسانایی حرارتی و الکتریکی مطلوب آن است.

2.3 نقطه ذوب و جوش

نقطه ذوب مس حدود ۱۰۸۵ درجه سانتیگراد و نقطه جوش آن حدود ۲۵۶۲ درجه سانتیگراد است. این مقادیر بالا نشاندهنده پایداری حرارتی فلز مس هستند و به

همین دلیل لولههای مسی میتوانند در شرایط حرارتی بالا عملکرد خوبی داشته باشند، بدون آنکه دچار تغییر شکل یا آسیب جدی شوند.

2.4 ضریب انبساط حرارتی

ضریب انبساط حرارتی مس حدود ۱۶٫۵ × ۱۰⁻⁶ در هر درجه سانتیگراد است. این بدین معناست که با افزایش دما، لولههای مسی اندکی افزایش طول پیدا میکنند.

این ویژگی در طراحی سیستمهای انتقال سیال و تهویه مطبوع در نظر گرفته میشود تا از ایجاد تنش حرارتی در اتصالات جلوگیری شود.

2.5 هدایت حرارتی

مس یکی از بهترین رساناهای حرارتی است و دارای هدایت حرارتی در حدود ۳۹۵ وات بر متر کلوین است. این ویژگی باعث میشود لولههای مسی گزینهای ایدهآل برای کاربردهایی مانند مبدلهای حرارتی، سیستمهای گرمایشی و سرمایشی و انتقال سیالات داغ یا سرد باشند.

2.6 هدایت الکتریکی

مس پس از نقره، دومین فلز رسانای الکتریسیته است و هدایت الکتریکی آن حدود ۵۹٫۶ × ۱۰⁶ زیمنس بر متر (S/m) میباشد. این خاصیت باعث شده مس بهصورت

گسترده در صنایع الکتریکی و الکترونیکی مورد استفاده قرار گیرد. در برخی موارد، لولههای مسی نیز برای عبور جریانهای الکتریکی خاص یا در مدارهای حرارتی-الکتریکی کاربرد دارند.

3. ویژگیهای مکانیکی لوله مسی

3.1 مقاومت کششی

مقاومت کششی (Tensile Strength) بیانگر توانایی فلز در برابر نیروی کششی قبل از گسیختگی است. لولههای مسی دارای مقاومت کششی بین ۲۰۰ تا ۳۶۰ مگاپاسکال

هستند، بسته به آنکه در حالت نرم (بازپختشده) یا سخت (کارشده سرد) باشند. این ویژگی به لوله مسی اجازه میدهد که در برابر نیروهای مکانیکی و فشار داخلی سیال

دوام قابل قبولی داشته باشد، بدون اینکه دچار پارگی یا تغییر شکل دائمی شود.

3.2 سختی (برحسب مقیاسهای مختلف مانند برینل و ویکرز)

سختی مس در حالت آنیل شده نسبتاً پایین است (حدود ۴۵ تا ۷۰ در مقیاس برینل)، اما با انجام فرآیندهای سردکاری افزایش مییابد. در مقیاس ویکرز، مقدار سختی مس بین ۵۰ تا ۱۱۰ واحد HV متغیر است. سختی بالا به معنای مقاومت بیشتر در برابر خراش، فرسایش و تغییر شکل سطحی است، که برای لولههایی که در تماس با سطوح سخت یا جریانهای پرسرعت سیال قرار دارند اهمیت دارد.

3.3 شکلپذیری و انعطافپذیری

مس یکی از شکلپذیرترین فلزات است. لولههای مسی بهراحتی خم میشوند بدون آنکه ترک بردارند یا بشکنند، بهویژه در حالت آنیلشده. این ویژگی باعث میشود که نصب و اتصال لولهها در فضاهای محدود یا پیچیده بسیار آسان باشد. همچنین انعطافپذیری بالای مس امکان کاهش تعداد اتصالات و زانوییها را فراهم میآورد که منجر به افزایش ایمنی و کاهش نشت میشود.

3.4 مقاومت به خستگی

مقاومت به خستگی (Fatigue Resistance) توانایی ماده در تحمل بارهای نوسانی و تکراری بدون شکست است. لولههای مسی در کاربردهایی که تنش مکانیکی متناوب

یا ارتعاش وجود دارد (مانند سیستمهای تهویه یا خطوط انتقال در حال حرکت)، عملکرد خوبی از خود نشان میدهند. هرچند مقاومت به خستگی مس در مقایسه با فولاد کمتر

است، اما در بسیاری از کاربردهای سبک تا متوسط کافی و قابلاعتماد است.

3.5 مقاومت در برابر ضربه

لولههای مسی، بهویژه در حالت کارسرد، در برابر ضربههای ناگهانی نسبتاً مقاوم هستند. البته در دماهای بسیار پایین ممکن است شکنندگی آن افزایش یابد. بهطور کلی، چکشخواری

خوب مس باعث میشود انرژی ضربهای جذب شده و لوله دچار شکست ناگهانی نشود. این ویژگی در کاربردهایی که امکان وارد آمدن ضربه مکانیکی وجود دارد اهمیت ویژهای دارد.

4. رفتار لوله مسی در برابر شرایط محیطی

4.1 مقاومت در برابر خوردگی

یکی از مهمترین مزایای لوله مسی، مقاومت بالای آن در برابر خوردگی است. لایه اکسیدی نازکی که روی سطح مس در تماس با هوا یا رطوبت تشکیل میشود (پتینه)، از

فلز درونی محافظت میکند و مانع از خوردگی پیشرونده میشود. لولههای مسی در برابر آبهای آشامیدنی، آبهای زیرزمینی و بسیاری از محلولهای شیمیایی مقاومت

خوبی دارند. همین ویژگی باعث شده تا مس انتخابی مطمئن برای سیستمهای لولهکشی آب خانگی و صنعتی باشد. البته در برخی شرایط خاص مانند وجود آمونیاک

یا سولفیدها، خوردگی نقطهای ممکن است رخ دهد که باید با انتخاب درست نوع مس و شرایط بهرهبرداری از آن جلوگیری شود.

4.2 عملکرد در دماها و فشارهای مختلف

مس توانایی کارکرد در طیف وسیعی از دماها را دارد. لولههای مسی میتوانند دماهای پایین (در سیستمهای سرمایشی یا تبرید) تا دماهای بالا (در خطوط بخار یا آب داغ) را بدون از دست دادن خواص مکانیکی یا دفرمه شدن تحمل کنند. همچنین لولههای مسی قادرند فشارهای قابل توجهی را تحمل کنند، به شرط آنکه ضخامت دیواره و نوع آلیاژ بهدرستی انتخاب شود. این ویژگی باعث کاربرد گسترده مس در سیستمهای گرمایشی، تهویه مطبوع، و انتقال گاز یا سیالات با فشار بالا شده است.

4.3 پایداری در محیطهای شیمیایی

لولههای مسی در برابر بسیاری از مواد شیمیایی مانند اسیدهای ضعیف، بازهای ملایم، نمکها و الکلها پایداری مناسبی دارند. همچنین در محیطهای صنعتی با آلودگیهای شیمیایی کم تا متوسط، عملکرد آنها پایدار باقی میماند. با این حال، در برابر برخی مواد شیمیایی مانند اسید نیتریک غلیظ، آبهای حاوی کلر زیاد، یا آمونیاک، مس ممکن است دچار خوردگی یا افت خواص شود. بنابراین شناخت ترکیب شیمیایی محیط و انتخاب مناسب نوع لوله مسی یا پوششدهی آن اهمیت زیادی دارد.

5. تأثیر عملیات حرارتی بر ویژگیهای مکانیکی و فیزیکی

5.1 بازپخت (Annealing)

بازپخت یکی از رایجترین روشهای عملیات حرارتی بر روی لولههای مسی است که معمولاً پس از فرآیندهای شکلدهی سرد انجام میشود. در این فرآیند، لوله

مسی تا دمای حدود ۳۰۰ تا ۶۰۰ درجه سانتیگراد حرارت داده شده و سپس به آرامی سرد میشود. این عملیات باعث کاهش تنشهای داخلی ایجاد شده در حین تولید یا فرمدهی میشود.

اثرهای اصلی بازپخت عبارتند از:

-

افزایش شکلپذیری و انعطافپذیری

-

کاهش سختی و مقاومت کششی

-

بهبود قابلیت خمکاری و اتصالات بدون شکست

-

کاهش احتمال ترکخوردگی ناشی از خستگی یا فشارهای داخلی

لولههای مسی آنیل شده (نرمشده) بیشتر در کاربردهایی استفاده میشوند که به انعطاف بالا نیاز است، مانند سیستمهای تهویه یا فضاهای با دسترسی دشوار.

5.2 سختکاری و سردکاری

سختکاری سرد (Cold Working) یا سردکاری به فرآیند شکلدهی مکانیکی مس در دمای محیط گفته میشود، مانند کشش، خمکاری یا نورد. این فرآیند باعث افزایش چگالی ناپیوستگیهای بلوری (دیسلوکیشنها) شده و در نتیجه باعث سختتر شدن فلز میگردد.

اثرهای اصلی سردکاری عبارتند از:

-

افزایش سختی و مقاومت کششی

-

کاهش شکلپذیری و انعطافپذیری

-

کاهش قابلیت خمکاری و افزایش شکنندگی نسبی

-

افزایش مقاومت به خستگی در برخی کاربردها

لولههای مسی سردکارشده در مواردی استفاده میشوند که استحکام مکانیکی بالا نسبت به انعطافپذیری در اولویت باشد، مانند فشار بالا یا کاربردهای صنعتی خاص.

6. مقایسه لوله مسی با دیگر فلزات مشابه (مثل فولاد و آلومینیوم)

6.1 از نظر خواص فیزیکی

-

چگالی:

مس دارای چگالی نسبتاً بالایی (حدود ۸٫۹۶ گرم بر سانتیمتر مکعب) است، در حالی که آلومینیوم با چگالی حدود ۲٫۷ و فولاد حدود ۷٫۸، سبکتر یا هموزنتر هستند. این تفاوت بر وزن کلی سیستم تأثیر دارد. -

هدایت حرارتی:

مس از نظر هدایت حرارتی نسبت به آلومینیوم و فولاد برتری دارد. هدایت حرارتی مس حدود ۳۹۵ وات بر متر کلوین است، در حالی که آلومینیوم حدود ۲۳۰ و فولاد حدود ۵۰ وات بر متر کلوین را داراست. -

هدایت الکتریکی:

مس پس از نقره بالاترین هدایت الکتریکی را دارد (حدود ۵۹ میلیون زیمنس بر متر)، که آن را نسبت به آلومینیوم (حدود ۳۷ میلیون) و فولاد (کمتر از ۱۰ میلیون) برتر میسازد. -

مقاومت در برابر خوردگی:

مس در برابر خوردگی طبیعی هوا، رطوبت و آب آشامیدنی مقاوم است. آلومینیوم نیز مقاومتی خوب دارد، اما فولاد کربنی بدون پوشش به سرعت دچار خوردگی میشود و نیاز به پوشش یا محافظ دارد.

6.2 از نظر خواص مکانیکی

-

مقاومت کششی:

فولاد معمولاً دارای بالاترین مقاومت کششی است (بین ۳۵۰ تا ۷۰۰ مگاپاسکال)، در حالی که مس در حالت سخت حدود ۳۰۰ و آلومینیوم حدود ۹۰ تا ۲۷۵ مگاپاسکال مقاومت دارد. -

شکلپذیری و انعطافپذیری:

مس نسبت به فولاد بسیار شکلپذیرتر است و برخلاف آلومینیوم در هنگام خمکاری یا لولهکشی ترک برنمیدارد. این ویژگی باعث شده مس در تأسیسات حساس ترجیح داده شود. -

مقاومت به ضربه و خستگی:

فولاد در برابر ضربه بهتر عمل میکند، اما مقاومت به خستگی مس در مقایسه با آلومینیوم بالاتر است، بهویژه در دماهای بالا.

6.3 از نظر هزینه و دوام

-

هزینه مواد اولیه:

مس گرانتر از آلومینیوم و فولاد است. این عامل ممکن است بر انتخاب آن در پروژههای بزرگ یا با بودجه محدود تأثیر بگذارد. -

هزینه نگهداری و طول عمر:

اگرچه مس گرانتر است، اما دوام بسیار بالایی دارد، بهویژه در برابر خوردگی و پوسیدگی، که هزینههای نگهداری را کاهش میدهد. لولههای مسی در ساختمانها -

معمولاً چند دهه عمر مفید دارند.

-

سهولت بازیافت و ارزش بازیافتی:

هر سه فلز قابل بازیافت هستند، اما ارزش ضایعات مسی در بازار بسیار بیشتر از فولاد و آلومینیوم است، که این موضوع به بازگشت سرمایه کمک میکند.

7. نتیجهگیری

لولههای مسی بهدلیل ویژگیهای فیزیکی و مکانیکی ممتاز خود، یکی از بهترین گزینهها در سامانههای انتقال سیال، تهویه مطبوع، تأسیسات ساختمانی و بسیاری از کاربردهای

صنعتی به شمار میآیند. خواصی مانند هدایت حرارتی و الکتریکی بالا، مقاومت مناسب در برابر خوردگی، شکلپذیری عالی و دوام طولانیمدت، باعث شدهاند تا مس جایگاه ویژهای در میان فلزات مهندسی پیدا کند.

همچنین امکان انجام عملیات حرارتی مانند بازپخت یا سردکاری، انعطاف عملکردی لولههای مسی را افزایش میدهد و این امکان را فراهم میسازد که با توجه به شرایط

کاری، ویژگیهای مکانیکی آنها بهینهسازی شود. در مقایسه با فلزات مشابه مانند فولاد و آلومینیوم، مس از نظر عملکرد فنی در بسیاری از زمینهها برتری دارد، هرچند ممکن

است هزینهی اولیهی بالاتری داشته باشد، ولی در بلندمدت با کاهش هزینههای نگهداری و افزایش طول عمر، سرمایهگذاری مقرونبهصرفهای محسوب میشود.

در مجموع، شناخت دقیق ویژگیهای فیزیکی و مکانیکی لوله مسی به مهندسان، طراحان و مجریان پروژه کمک میکند تا انتخابی هوشمندانه، ایمن و اقتصادی برای سیستمهای موردنظر خود داشته باشند.

۳. روشهای خمکاری لوله مسی

مقدمهای بر روشهای خمکاری لوله مسی

خمکاری لوله مسی یکی از مراحل مهم در فرآیند ساخت و نصب سیستمهای لولهکشی در صنایع مختلف از جمله تهویه مطبوع، تأسیسات ساختمان، و صنایع برودتی است.

استفاده از روشهای مناسب برای خمکاری لوله مسی باعث افزایش دقت، دوام و کارایی سیستمها میشود. با توجه به ویژگیهای خاص فلز مس، از جمله انعطافپذیری بالا و مقاومت مناسب در برابر خوردگی، خمکاری لوله مسی نیازمند دقت و انتخاب صحیح روش است تا از ترکخوردگی، کاهش قطر داخلی و افت فشار جلوگیری شود.

در این مقاله به بررسی جامع انواع روشهای خمکاری لوله مسی، ابزارهای مورد نیاز، نکات فنی، و چالشهای رایج در این فرآیند میپردازیم. هدف از این بخش آشنایی اولیه با اهمیت و کاربرد خمکاری لوله مسی و فراهم کردن بستری مناسب برای درک بهتر روشهای تخصصی آن است.

اهمیت شناخت روشهای خمکاری لوله مسی در صنعت

شناخت دقیق و کامل روشهای خمکاری لوله مسی در صنعت از اهمیت بالایی برخوردار است، زیرا خمکاری لوله مسی یکی از مراحل کلیدی در طراحی و اجرای

سیستمهای لولهکشی صنعتی و ساختمانی محسوب میشود. در بسیاری از صنایع مانند تأسیسات حرارتی و برودتی، سیستمهای تهویه مطبوع، و تجهیزات انتقال

سیالات، استفاده صحیح از تکنیکهای خمکاری لوله مسی نقش تعیینکنندهای در بهینهسازی فضا، کاهش مصرف اتصالات، و افزایش بازدهی سیستم دارد.

عدم آگاهی از روشهای استاندارد و اصولی خمکاری لوله مسی میتواند منجر به آسیب دیدن لوله، کاهش عمر مفید سیستم و افزایش هزینههای تعمیر و نگهداری شود. بنابراین، مهندسان و تکنسینهای فعال در حوزه تأسیسات باید با روشهای مختلف خمکاری لوله مسی، از جمله خمکاری دستی، مکانیکی و حرارتی آشنا باشند تا بتوانند بهترین روش را با توجه به شرایط کاری انتخاب کنند.

در نهایت، تسلط بر روشهای خمکاری لوله مسی بهعنوان یک مهارت فنی تخصصی، موجب ارتقاء کیفیت اجرا، کاهش زمان نصب، و افزایش ایمنی در پروژههای صنعتی و ساختمانی میگردد.

انواع روشهای خمکاری لوله مسی

خمکاری لوله مسی به روشهای مختلفی انجام میشود که هر کدام بسته به نوع پروژه، ضخامت لوله، شعاع خم و شرایط اجرایی انتخاب میشوند. انتخاب روش مناسب برای خمکاری لوله مسی نقش مهمی در حفظ کیفیت، جلوگیری از ترکخوردگی و حفظ قطر داخلی لوله دارد. در ادامه به معرفی رایجترین روشهای خمکاری لوله مسی میپردازیم:

۱. خمکاری دستی لوله مسی

در روش خمکاری دستی لوله مسی، از ابزارهای ساده مانند فنر خمکاری یا خمکن دستی استفاده میشود. این روش برای پروژههای کوچک و لولههای با قطر کم کاربرد دارد. خمکاری دستی لوله مسی نیازمند دقت بالا و تجربه کافی است تا از لهشدگی یا ترک جلوگیری شود.

۲. خمکاری لوله مسی با دستگاه مکانیکی

در روش خمکاری لوله مسی با دستگاه مکانیکی، از ماشینهای خمکاری دستی یا برقی استفاده میشود که دقت و سرعت بالاتری نسبت به روش دستی دارند. این روش برای تولید انبوه و خمهای با زاویه دقیق در لولههای با قطر متوسط کاربرد دارد.

۳. خمکاری لوله مسی با دستگاه هیدرولیک

روش خمکاری لوله مسی با دستگاه هیدرولیک برای پروژههای بزرگ و لولههای ضخیمتر استفاده میشود. این دستگاهها با نیروی هیدرولیکی لوله را با دقت

بالا و بدون آسیب به ساختار فلز خم میکنند. خمکاری لوله مسی با این روش از نظر کیفیت و یکنواختی نتایج بسیار مناسبی دارد.

۴. خمکاری لوله مسی با حرارت

در برخی شرایط، خمکاری لوله مسی با حرارت انجام میشود، بهویژه زمانی که لولهها ضخیم یا شعاع خم بسیار کوچک باشد. حرارت دادن به لوله مسی

باعث افزایش انعطافپذیری آن شده و فرآیند خمکاری را آسانتر میسازد. این روش باید با دقت انجام شود تا از تغییر خواص فلز یا اکسید شدن سطح آن جلوگیری گردد.

در مجموع، انتخاب روش مناسب برای خمکاری لوله مسی به عوامل مختلفی مانند نوع پروژه، جنس و قطر لوله، و شرایط کاری بستگی دارد. آشنایی با این روشها به اجرای صحیح و حرفهای خمکاری لوله مسی کمک شایانی میکند.

ابزارها و تجهیزات مورد استفاده در روشهای خمکاری لوله مسی

برای اجرای صحیح و دقیق فرآیند خمکاری لوله مسی، استفاده از ابزارها و تجهیزات مناسب ضروری است. انتخاب ابزار مناسب در خمکاری لوله مسی بستگی به نوع روش مورد استفاده، قطر و ضخامت لوله، و دقت مورد نیاز در پروژه دارد. هرچه ابزارها تخصصیتر و دقیقتر باشند، نتیجه خمکاری لوله مسی با کیفیتتر و بدون آسیب به ساختار لوله خواهد بود.

در ادامه برخی از مهمترین ابزارها و تجهیزات مورد استفاده در خمکاری لوله مسی معرفی میشوند:

۱. فنر خمکاری لوله مسی

فنر خمکاری یکی از سادهترین ابزارها در خمکاری لوله مسی است. این فنرها بهصورت داخلی یا خارجی روی لوله قرار میگیرند و از له شدن یا چروک شدن لوله در حین خم شدن جلوگیری میکنند. این ابزار بیشتر برای خمکاری دستی لوله مسی با قطر کم کاربرد دارد.

۲. دستگاه خمکن دستی

دستگاه خمکن دستی یکی از ابزارهای رایج در پروژههای سبک است. این دستگاهها به کاربر امکان میدهند که خمکاری لوله مسی را با کنترل بیشتر و زاویه دقیقتری انجام دهد. در پروژههای ساختمانی کوچک، از این ابزار بهوفور استفاده میشود.

۳. دستگاه خمکن مکانیکی

برای پروژههای صنعتی یا کارگاهی، استفاده از دستگاه خمکن مکانیکی بسیار رایج است. این دستگاهها خمکاری لوله مسی را با دقت، سرعت و یکنواختی بالاتری انجام میدهند و برای لولههای با قطر متوسط تا بزرگ مناسب هستند.

۴. دستگاه خمکن هیدرولیکی

در مواردی که نیاز به خمکاری لوله مسی با دقت بالا و در مقیاس بزرگ وجود دارد، از دستگاههای خمکن هیدرولیکی استفاده میشود. این دستگاهها با فشار یکنواخت، خمهای صاف و بدون ترک ایجاد میکنند و برای پروژههای حساس بسیار ایدهآل هستند.

۵. مشعل حرارتی یا گرمکن صنعتی

در روشهای حرارتی خمکاری لوله مسی، از مشعل یا گرمکن برای افزایش انعطافپذیری لوله استفاده میشود. حرارت موجب کاهش احتمال ترکخوردگی یا لهشدگی در نقاط خم میشود و در لولههای ضخیم یا شعاع خمهای کوچک کاربرد بیشتری دارد.

۶. ابزارهای اندازهگیری و کنترل زاویه

در تمامی روشهای خمکاری لوله مسی، استفاده از ابزارهای اندازهگیری مانند زاویهسنج، خطکش، و گیجهای مخصوص ضروری است تا خمها دقیق و مطابق نقشه انجام شوند.

در نهایت، کیفیت و دقت در خمکاری لوله مسی مستقیماً به ابزارهای استفادهشده بستگی دارد. انتخاب صحیح تجهیزات نهتنها باعث کاهش خطا و دوبارهکاری میشود، بلکه عمر مفید سیستم لولهکشی را نیز افزایش میدهد.

نکات فنی و ایمنی در اجرای روشهای خمکاری لوله مسی

رعایت نکات فنی و ایمنی در هنگام اجرای خمکاری لوله مسی از اهمیت بالایی برخوردار است، چرا که هرگونه خطا در فرآیند خمکاری لوله مسی میتواند منجر به کاهش عملکرد سیستم، آسیب به لولهها و حتی بروز حوادث شود. به همین دلیل، شناخت و بهکارگیری دستورالعملهای فنی و رعایت نکات ایمنی در تمام مراحل خمکاری لوله مسی الزامی است.

نکات فنی در خمکاری لوله مسی

-

انتخاب شعاع خم مناسب: هنگام خمکاری لوله مسی، رعایت شعاع خم متناسب با قطر لوله اهمیت زیادی دارد. شعاع بسیار کم ممکن است باعث ترکخوردگی یا تغییر شکل لوله شود.

-

پیشگرم کردن در صورت نیاز: در برخی روشهای خمکاری لوله مسی، مخصوصاً در مورد لولههای ضخیم یا شعاعهای خم تند، پیشگرم کردن لوله با حرارت ملایم، باعث کاهش تنش و جلوگیری از ترک میشود.

-

استفاده از تجهیزات مناسب: استفاده از ابزارها و دستگاههای استاندارد و تخصصی برای خمکاری لوله مسی باعث افزایش دقت و کاهش خطر آسیب به لوله میشود.

-

کنترل یکنواختی خم: در حین خمکاری لوله مسی باید از یکنواخت بودن خم و جلوگیری از لهشدگی یا جمعشدگی در محل خم اطمینان حاصل کرد.

-

عدم ایجاد تنش بیش از حد: فشار بیش از حد در خمکاری لوله مسی ممکن است به تضعیف ساختار لوله یا کاهش ضخامت آن منجر شود که تأثیر منفی بر کارایی سیستم دارد.

نکات ایمنی در خمکاری لوله مسی

-

استفاده از تجهیزات ایمنی فردی: هنگام خمکاری لوله مسی، استفاده از دستکش، عینک ایمنی و لباس مناسب الزامی است تا از آسیبهای فیزیکی جلوگیری شود.

-

اطمینان از ایمنی دستگاهها: دستگاههای خمکن باید قبل از شروع عملیات بررسی شوند تا از سالم بودن و عملکرد صحیح آنها در فرآیند خمکاری لوله مسی اطمینان حاصل شود.

-

جلوگیری از تماس مستقیم با سطوح داغ: در روشهای حرارتی خمکاری لوله مسی، لولهها ممکن است دمای بالایی داشته باشند. تماس مستقیم با این سطوح بدون محافظ ایمنی میتواند منجر به سوختگی شود.

-

آموزش و مهارت کافی اپراتور: افرادی که مسئول اجرای خمکاری لوله مسی هستند باید آموزشدیده باشند و با اصول فنی و ایمنی این فرآیند آشنایی کامل داشته باشند.

در مجموع، رعایت اصول فنی و نکات ایمنی در خمکاری لوله مسی موجب افزایش کیفیت اجرا، کاهش ضایعات، حفظ ایمنی اپراتورها و طول عمر بیشتر سیستمهای لولهکشی میشود.

مقایسه بین روشهای مختلف خمکاری لوله مسی

برای انتخاب بهترین روش در فرآیند خمکاری لوله مسی، شناخت تفاوتها، مزایا و معایب هر روش ضروری است. هر یک از روشهای خمکاری لوله مسی بر اساس شرایط پروژه، نوع لوله، میزان دقت مورد نیاز و حجم کار، کارایی متفاوتی دارند. مقایسه علمی و عملی بین روشهای مختلف خمکاری لوله مسی به متخصصان کمک میکند تا مناسبترین روش را با کمترین خطا و بیشترین بهرهوری انتخاب کنند.

۱. خمکاری دستی لوله مسی

-

مزایا: هزینه پایین، مناسب برای پروژههای کوچک، بدون نیاز به برق یا تجهیزات خاص

-

معایب: دقت کمتر، احتمال آسیب به لوله، محدود به لولههای با قطر کم

-

کاربرد: نصبهای خانگی یا تعمیرات جزئی

۲. خمکاری لوله مسی با دستگاه مکانیکی

-

مزایا: دقت بالاتر نسبت به روش دستی، سرعت اجرای بیشتر، مناسب برای تولید متوسط

-

معایب: نیاز به ابزار تخصصی، محدودیت در قطرهای بزرگ

-

کاربرد: کارگاههای کوچک و پروژههای نیمهصنعتی

۳. خمکاری لوله مسی با دستگاه هیدرولیک

-

مزایا: توانایی خمکاری لوله مسی با قطر و ضخامت بالا، دقت بسیار زیاد، یکنواختی در خم

-

معایب: قیمت بالا، نیاز به اپراتور ماهر

-

کاربرد: پروژههای بزرگ صنعتی و خطوط تولید انبوه

۴. خمکاری لوله مسی با حرارت

-

مزایا: مناسب برای خمهای با شعاع کوچک، جلوگیری از ترکخوردگی، افزایش انعطافپذیری

-

معایب: نیاز به کنترل دقیق حرارت، احتمال تغییر خواص مکانیکی لوله

-

کاربرد: شرایط خاص که در آن خمکاری سرد ممکن نیست

در مجموع، انتخاب روش مناسب برای خمکاری لوله مسی باید بر اساس نیاز پروژه، نوع لوله، دقت مورد انتظار و بودجه انجام شود. اگر دقت و استحکام بالا اهمیت دارد،

روشهای مکانیکی یا هیدرولیکی گزینههای مناسبی هستند. در مقابل، برای کارهای ساده و محدود، خمکاری دستی همچنان کاربرد دارد. آگاهی از تفاوتها در روشهای خمکاری لوله مسی به مهندسان و تکنسینها این امکان را میدهد که تصمیمات فنی بهتری اتخاذ کنند.

مشکلات رایج در روشهای خمکاری لوله مسی و راهحلهای آن

در فرآیند خمکاری لوله مسی، در صورت عدم رعایت اصول فنی، مشکلات متعددی ممکن است بروز کند که بر کیفیت نهایی کار تأثیر منفی میگذارد. آشنایی با این مشکلات و شناخت راهحلهای مناسب، یکی از مهمترین عوامل موفقیت در اجرای صحیح روشهای خمکاری لوله مسی است. در ادامه، به برخی از رایجترین مشکلات در خمکاری لوله مسی و راهکارهای مؤثر برای رفع آنها اشاره میکنیم:

۱. لهشدگی یا چروک شدن لوله در محل خم

-

علت: استفاده از شعاع خم بسیار کوچک، یا نبود پشتیبان مناسب در هنگام خمکاری

-

راهحل: استفاده از فنر خمکاری یا قالبهای دقیق، افزایش شعاع خم، و استفاده از روشهای دقیقتر مانند خمکاری با دستگاه مکانیکی یا هیدرولیکی

۲. ترکخوردگی سطح لوله پس از خمکاری

-

علت: خمکاری لوله مسی در دمای پایین یا خمکاری بیش از حد مجاز

-

راهحل: پیشگرم کردن لوله قبل از خمکاری (در صورت نیاز)، انتخاب شعاع مناسب، و استفاده از لوله با کیفیت مناسب

۳. کاهش قطر داخلی لوله در محل خم

-

علت: فشار زیاد هنگام خمکاری یا استفاده از روش دستی غیر دقیق

-

راهحل: استفاده از دستگاههای خمکن با کنترل زاویه و فشار، بهویژه در روشهای مکانیکی یا هیدرولیکی

۴. عدم یکنواختی زاویه خم

-

علت: استفاده از ابزارهای غیراستاندارد یا نبود ابزار اندازهگیری دقیق

-

راهحل: استفاده از زاویهسنجها و ابزارهای کنترل دقت، بهویژه در پروژههایی که نیاز به تکرار خم با زاویه یکسان دارند

۵. تغییر خواص مکانیکی لوله پس از حرارتدهی

-

علت: استفاده نادرست از حرارت در روش حرارتی خمکاری لوله مسی

-

راهحل: کنترل دقیق دمای حرارت، اجتناب از داغ کردن بیش از حد، و خنککاری اصولی پس از خم

۶. آسیب به پوشش سطحی لوله مسی

-

علت: تماس مستقیم با ابزارهای زبر یا اصطکاک بیش از حد

-

راهحل: استفاده از ابزارهای دارای سطح صاف یا پوششدهی محافظ روی لوله در زمان خمکاری

در نهایت، با رعایت نکات فنی، انتخاب ابزار مناسب، و شناخت مشکلات رایج، میتوان فرآیند خمکاری لوله مسی را با کیفیت بالا و بدون خطا اجرا کرد. آموزش مستمر و استفاده از روشهای استاندارد نیز نقش مهمی در کاهش این مشکلات دارد.

۴. ابزارها و تجهیزات مورد نیاز

مقدمه

لولههای مسی یکی از پرکاربردترین اجزای سیستمهای تأسیساتی، سرمایشی، گرمایشی و تهویه مطبوع هستند. بهدلیل مقاومت بالا، دوام زیاد، رسانایی حرارتی عالی و مقاومت در برابر خوردگی، لوله مسی جایگاه ویژهای در اجرای پروژههای تأسیساتی دارد. یکی از مراحل کلیدی در نصب و اجرای صحیح این لولهها، خمکاری لوله مسی است که نقش مهمی در مسیردهی به لولهها، جلوگیری از استفاده بیشازحد از اتصالات و کاهش افت فشار دارد.

خمکاری لوله مسی اگر بهدرستی و با ابزار مناسب انجام شود، از ترکخوردگی، لهشدگی و کاهش قطر داخلی لوله جلوگیری میکند. به همین دلیل، آشنایی با ابزارها و روشهای اصولی خمکاری لوله مسی برای تمام تکنسینها، نصابان و مهندسان تأسیسات ضروری است. در این مقاله، با معرفی تجهیزات مورد نیاز برای خمکاری لوله مسی و نکات کلیدی در اجرای آن، به بررسی دقیق این فرایند خواهیم پرداخت تا بهرهوری و کیفیت کار به بالاترین سطح ممکن برسد.

انواع لولههای مسی

لولههای مسی بهطور کلی به دو دستهی لولههای نرم و لولههای سخت تقسیم میشوند که هرکدام در کاربردها و شرایط خاصی مورد استفاده قرار میگیرند. لوله مسی نرم انعطافپذیر بوده و گزینهای ایدهآل برای مواردی است که نیاز به خمکاری لوله مسی بدون استفاده از اتصالات زیاد وجود دارد. این نوع لولهها بهراحتی با ابزارهای مخصوص خمکاری شکل میگیرند و در سیستمهای تهویه مطبوع، یخچالسازی و خطوط گاز کاربرد زیادی دارند.

از طرف دیگر، لولههای مسی سخت مقاومت بالاتری داشته و معمولاً در پروژههایی بهکار میروند که مسیر لولهکشی ثابت و مستقیم است. خمکاری لوله مسی در نوع سخت نیز امکانپذیر است اما نیاز به ابزارهای قویتر و تکنیک دقیقتری دارد تا از ترکخوردگی و آسیب به لوله جلوگیری شود.

انتخاب نوع لوله باید با توجه به محل نصب، فشار کاری، دمای محیط و نیاز به خمکاری لوله مسی انجام گیرد. همچنین، لولههای مسی در اندازهها و قطرهای مختلف تولید میشوند که هر کدام در مسیرهای متفاوتی بسته به نیاز پروژه و قابلیت خم لوله مسی قابل استفاده هستند.

ابزارهای برش

برش صحیح و دقیق لوله مسی، نخستین گام در آمادهسازی برای خمکاری و نصب است. هرگونه برش ناصاف یا ناهموار میتواند در فرآیند خمکاری لوله مسی اختلال ایجاد کند یا موجب آسیب به ساختار لوله شود. بنابراین استفاده از ابزارهای استاندارد و مناسب برش، اهمیت بالایی دارد.

1. قیچی لولهبر مسی

قیچی یا کاتر مخصوص لولهبر مسی یکی از پرکاربردترین ابزارها در پروژههای تأسیساتی است. این ابزار با طراحی دقیق، امکان برشی صاف و یکنواخت را فراهم میسازد و از لهشدگی یا تغییر شکل لوله جلوگیری میکند. برش تمیز با قیچی لولهبر باعث میشود خمکاری بهراحتی و بدون مشکل انجام شود.

2. اره مخصوص برش فلزات

در مواقعی که لوله ضخامت بالا دارد یا شرایط استفاده از کاتر مناسب نیست، از اره مخصوص برش فلزات استفاده میشود. این ابزار باید با دقت بالا و به همراه نگهدارنده مناسب بهکار گرفته شود تا زاویه برش صحیح و لبهی لوله آسیب نبیند، چون لبهی نامنظم میتواند خمکاری را دشوار کند یا باعث نشتی در اتصالات شود.

3. ابزار تمیزکاری پس از برش

پس از برش، لبههای داخلی و خارجی لوله باید با ابزارهایی مانند سوهان یا ابزار پلیسهگیر صاف و تمیز شوند. وجود پلیسه یا لبهی تیز میتواند فرآیند خم لوله مسی را مختل کرده و حتی باعث ترکخوردگی لوله در محل خم شود. آمادهسازی دقیق لبهها، کلید اجرای صحیح خمکاری و افزایش طول عمر لوله است.

ابزارهای خمکاری

برای انجام صحیح و اصولی خم لوله مسی، استفاده از ابزارهای تخصصی خمکاری ضروری است. انتخاب ابزار مناسب به نوع لوله (نرم یا سخت)، قطر لوله و شرایط نصب بستگی دارد. در این بخش، سه ابزار رایج برای خم لوله مسی معرفی میشود:

1. فنر خمکن

فنر خمکن یکی از سادهترین و پرکاربردترین ابزارها برای خم لوله مسی، بهویژه لولههای نرم است. این فنر در دو نوع داخلی و خارجی موجود است و با قرارگیری درون یا اطراف لوله، از لهشدگی و تغییر شکل ناخواسته جلوگیری میکند. فنر خمکن در پروژههای سبک و خانگی یا مکانهایی که فضای محدودی وجود دارد، بسیار مفید و اقتصادی است.

2. خمکن دستی یا هیدرولیکی

برای خم لوله مسی با قطرهای بزرگتر یا در پروژههای صنعتی، از خمکنهای دستی یا هیدرولیکی استفاده میشود. خمکن دستی به کمک اهرم فشار وارد میکند و لوله را با دقت بالا در زاویه دلخواه خم میکند. در مقابل، خمکن هیدرولیکی با نیروی هیدرولیک عملیات خمکاری را با فشار یکنواخت و بدون آسیب به لوله انجام میدهد. این ابزارها برای جلوگیری از ترکخوردگی و حفظ قطر داخلی لوله بسیار مؤثر هستند.

3. اصول صحیح خم کردن لوله مسی

رعایت اصول صحیح در فرآیند خم لوله مسی نقش مهمی در حفظ کیفیت و عملکرد لوله دارد. از جمله این اصول میتوان به موارد زیر اشاره کرد:

-

استفاده از ابزار مناسب متناسب با قطر و نوع لوله

-

خمکاری در دمای مناسب محیط (بهویژه برای لولههای نرم)

-

عدم ایجاد فشار یا کشش بیشازحد در محل خم

-

حفظ شعاع مناسب خم برای جلوگیری از تنگ شدن مسیر عبور جریان

با رعایت این اصول و استفاده از ابزارهای مناسب، خم لوله مسی با دقت بالا و بدون آسیب به ساختار لوله انجام خواهد شد که در نهایت به افزایش دوام، کارایی و ایمنی سیستم منجر میشود.

ابزارهای اتصال

پس از برش و خم لوله مسی، نوبت به اتصال صحیح و ایمن لولهها میرسد. اتصال لولههای مسی به روشهای مختلفی انجام میشود که بسته به نوع سیستم، فشار کاری و طراحی مسیر، ابزارهای متنوعی برای این کار وجود دارد. استفاده از ابزارهای اتصال استاندارد، از نشت، افت فشار و خرابی زودرس سیستم جلوگیری میکند.

1. فیتینگها و رابطها

فیتینگها اجزایی هستند که برای اتصال بخشهای مختلف لولههای مسی به کار میروند. این اتصالات شامل زانویی، سهراهی، کوپلینگ و مهرهماسورهها هستند که امکان تغییر مسیر، انشعابگیری و اتصال به تجهیزات دیگر را فراهم میکنند. استفاده صحیح از فیتینگها، بهویژه پس از خم لوله مسی، باعث افزایش انعطافپذیری در طراحی و اجرای مسیر لولهکشی میشود.

2. دستگاه فلرینگ (Flaring Tool)

دستگاه فلرینگ برای باز کردن سر لوله به شکل مخروطی استفاده میشود تا لوله بتواند با مهرههای مخصوص فلر بهصورت مکانیکی و بدون نشتی متصل شود. این ابزار در سیستمهای سرمایشی، تهویه مطبوع و خطوط گاز کاربرد فراوان دارد. استفاده از فلرینگ، بهویژه در نقاطی که خم لوله مسی انجام شده است، نیازمند دقت بالاست تا شکلدهی یکنواخت و بدون ترک صورت گیرد.

3. دستگاه اکسپندر (Expander Tool)

دستگاه اکسپندر برای گشاد کردن دهانه لوله به کار میرود تا لولهی دیگر بهصورت نری در آن قرار گیرد و اتصال جوشی یا لحیمی بین دو لوله ایجاد شود. این ابزار در مواردی استفاده میشود که نمیخواهیم از فیتینگ مجزا استفاده کنیم. هنگام اجرای خم لوله مسی، اگر نیاز به اتصال بدون واسطه باشد، استفاده از اکسپندر راهحل مناسبی است.

4. دستگاه پرس لوله (Press Tool)

دستگاه پرس برای اتصال سریع و مطمئن لولههای مسی با استفاده از اتصالات پرسشو طراحی شده است. این روش، ایمنی بالا، سرعت اجرا و کاهش احتمال نشتی را به همراه دارد. استفاده از دستگاه پرس مخصوصاً در پروژههایی که خم لوله مسی بهوفور انجام شده و نیاز به اتصالات قوی و فوری دارند، بسیار کارآمد است.

ابزارهای لحیمکاری

پس از برش و خم لوله مسی، اتصال بخشهای مختلف لولهها اغلب با استفاده از لحیمکاری انجام میشود. لحیمکاری یکی از رایجترین و مطمئنترین روشها برای ایجاد اتصال دائمی و آببند بین لولههای مسی است. برای اجرای دقیق این فرایند، نیاز به ابزارها و مواد خاصی وجود دارد که در ادامه معرفی میشوند:

1. مشعل گازی یا تورچ

مشعل گازی که به آن تورچ نیز گفته میشود، منبع حرارت برای ذوب کردن سیم لحیم است. این ابزار معمولاً با گاز پروپان یا بوتان کار میکند و باید شعلهی یکنواخت، پایدار و قابل کنترل داشته باشد. هنگام استفاده از مشعل، توجه به جهت قرارگیری لوله – بهویژه در نقاطی که خم لوله مسی انجام شده – اهمیت زیادی دارد، زیرا توزیع نامتعادل گرما میتواند باعث تغییر شکل یا تضعیف محل خم شود.

2. سیم لحیم و فلاکس

سیم لحیم، معمولاً ترکیبی از قلع و سرب (یا قلع خالص در مدلهای بدون سرب) است که هنگام گرم شدن، ذوب شده و اتصال بین دو قطعه لوله را فراهم میکند. فلاکس مادهای شیمیایی است که برای تمیز نگه داشتن سطح فلز در هنگام گرم شدن استفاده میشود تا لحیم بهدرستی به سطح لوله بچسبد. تمیز بودن سطوح، بهویژه در نواحی پس از خم لوله مسی، برای ایجاد اتصال قوی ضروری است.

3. تجهیزات ایمنی هنگام لحیمکاری

لحیمکاری با حرارت بالا همراه است و بدون رعایت نکات ایمنی ممکن است خطراتی مانند سوختگی، آتشسوزی یا استنشاق دودهای مضر را به همراه داشته باشد. برای انجام ایمن این کار، استفاده از دستکش نسوز، عینک محافظ، پیشبند چرمی و تهویه مناسب محیط توصیه میشود. همچنین در زمان لحیمکاری نواحی خمشده، باید از قرار دادن شعله مستقیم روی محل خم لوله مسی خودداری کرد تا لوله آسیب نبیند.

ابزارهای اندازهگیری و تست

برای اجرای دقیق، ایمن و استاندارد سیستمهای مبتنی بر لولهکشی مسی، بهویژه در پروژههایی که عملیات خم لوله مسی انجام میشود، استفاده از ابزارهای اندازهگیری و تست ضروری است. این ابزارها در مرحله طراحی، برش، خمکاری و همچنین بررسی عملکرد نهایی سیستم کاربرد دارند و به جلوگیری از خطاهای اجرایی و افزایش دقت کمک میکنند.

1. کولیس و خطکش

کولیس و خطکش از ابزارهای پایه و ضروری برای اندازهگیری قطر بیرونی و داخلی لولهها، طول قطعات و تعیین محل دقیق خمکاری هستند. در فرآیند خم لوله مسی، دانستن محل دقیق شروع و پایان خم، زاویه خم و فاصله از اتصالات اهمیت زیادی دارد. کولیس دیجیتال یا ورنیه برای اندازهگیری دقیق قطر لولهها بسیار مناسب است و از خطا در اجرای خمکاری جلوگیری میکند.

2. فشارسنج و مانومتر

پس از نصب و اتصال لولهها – بهویژه در نقاطی که خمکاری انجام شده – استفاده از فشارسنج و مانومتر برای تست فشار سیستم الزامی است. این ابزارها به کمک عقربه یا نمایشگر دیجیتال، فشار داخلی سیستم را نمایش میدهند. اگر در محل خمکاری لوله مسی نقص یا ترکخوردگی ایجاد شده باشد، معمولاً با افت فشار مشخص میشود. این ابزارها در سیستمهای تهویه، تبرید، لولهکشی گاز و آب بسیار کاربرد دارند.

3. دستگاه نشتیاب

دستگاه نشتیاب برای تشخیص نشتیهای غیرقابل مشاهده با چشم یا گوش طراحی شده است. این ابزار معمولاً با استفاده از سنسورهای حرارتی، گازی یا صوتی، مکان دقیق نشتی را مشخص میکند. در سیستمهایی که چندین بار خمکاری لوله مسی صورت گرفته، احتمال بروز ترکهای میکروسکوپی یا نشت در اتصالات افزایش مییابد. استفاده از دستگاه نشتیاب، اطمینان از صحت عملکرد کل سیستم را فراهم میسازد.

تجهیزات ایمنی

در هر پروژه لولهکشی، بهویژه زمانی که با عملیاتهایی مانند خمکاری لوله مسی ، برش و لحیمکاری سروکار داریم، رعایت نکات ایمنی و استفاده از تجهیزات حفاظتی از اهمیت بسیار بالایی برخوردار است. این اقدامات نه تنها از بروز حوادث جلوگیری میکند، بلکه کیفیت و دقت کار را نیز افزایش میدهد. در ادامه، مهمترین تجهیزات ایمنی مورد استفاده در اینگونه فعالیتها معرفی میشود:

1. دستکش مقاوم در برابر حرارت

در فرآیندهایی مانند لحیمکاری یا زمانی که لوله پس از خمکاری گرم میشود، استفاده از دستکشهای نسوز یا مقاوم در برابر حرارت ضروری است. این دستکشها از دستان کاربر در برابر سوختگی، بریدگی و تماس مستقیم با فلز داغ محافظت میکنند. در حین خمکاری لوله مسی ، بهویژه زمانی که از مشعل یا گرما برای شکلدهی استفاده میشود، استفاده از این نوع دستکش توصیه میشود.

2. عینک ایمنی

ذرات فلز، جرقه، دود و حتی فشار ناگهانی هوا میتوانند برای چشم بسیار خطرناک باشند. عینک ایمنی از چشمها در برابر پرتاب ذرات، بخارهای ناشی از لحیمکاری و سایر خطرات محیط کار محافظت میکند. هنگام کار با ابزارهای برش یا هنگام خمکاری لوله مسی با دستگاههای پرقدرت، عینک محافظ نباید فراموش شود.

3. ماسک مناسب دود و گاز

در حین لحیمکاری یا استفاده از مشعل برای خمکاری، گازها و دودهای شیمیایی آزاد میشوند که میتوانند برای سیستم تنفسی مضر باشند. استفاده از ماسک فیلتردار مناسب که قابلیت جذب ذرات ریز و بخارات فلزی را داشته باشد، از الزامات ایمنی در محیطهای بسته و تهویهنشده است. ماسک علاوه بر محافظت تنفسی، تمرکز کاربر را در طول انجام خم لوله مسی و سایر مراحل افزایش میدهد.

نگهداری و مراقبت از ابزارها

در هر پروژه صنعتی یا ساختمانی، بهویژه در فعالیتهایی مانند خمکاری لوله مسی، ابزارها نقش کلیدی در کیفیت و سرعت اجرا دارند. با این حال، اگر نگهداری صحیح و اصولی از این ابزارها انجام نشود، ممکن است دچار آسیب، افت عملکرد یا حتی از کار افتادگی کامل شوند. بنابراین توجه به روشهای نگهداری و بازرسی منظم آنها اهمیت زیادی دارد.

روشهای نگهداری صحیح

-

تمیزکاری بعد از هر استفاده: پس از اتمام کار، ابزارهایی مانند کاتر، خمکن، مشعل یا کولیس باید با دقت تمیز شوند تا بقایای فلز، گرد و غبار یا روغن روی آنها باقی نماند. این کار از زنگزدگی، کند شدن یا گیرکردن قطعات جلوگیری میکند.

-

روغنکاری دورهای ابزارهای متحرک: ابزارهایی مانند خمکنهای دستی یا قیچیهای لولهبر دارای قطعات متحرک هستند که نیازمند روغنکاری منظم برای حفظ روانی عملکرد هستند.

-

نگهداری در محیط خشک و بدون رطوبت: برای جلوگیری از زنگزدگی و خوردگی، ابزارها باید در جعبه یا محل نگهداری مخصوص، دور از رطوبت و گرمای مستقیم نگهداری شوند. بهویژه ابزارهایی که در فرآیند خم لوله مسی بهکار میروند، باید در شرایط استاندارد نگهداری شوند تا دقت و کارایی خود را حفظ کنند.

بازرسی دورهای ابزارها

-

بررسی سلامت فیزیکی ابزارها: هر چند وقت یکبار لازم است که تمامی اجزای ابزارها، بهویژه دستهها، تیغهها، پیچها و اتصالات مورد بررسی قرار گیرند تا از عدم وجود ترک، شکستگی یا خوردگی اطمینان حاصل شود.

-

کالیبراسیون ابزارهای اندازهگیری: ابزارهایی مانند کولیس یا مانومتر که دقت بالایی دارند، باید بهصورت دورهای کالیبره شوند تا خطای اندازهگیری کاهش یابد. در پروژههایی که نیاز به دقت بالا در خمکاری لوله مسی دارند، این موضوع از اهمیت ویژهای برخوردار است.

-

تست عملکرد قبل از شروع پروژه: پیش از شروع هر کار جدید، مخصوصاً در پروژههایی که نیاز به خمکاری زیاد دارند، ابزارها باید از نظر عملکرد فنی و ایمنی مورد آزمایش قرار گیرند.

جمعبندی

در اجرای هر پروژه تأسیساتی، بهویژه در کار با لولههای مسی، استفاده از ابزارها و تجهیزات تخصصی نقشی تعیینکننده در کیفیت نهایی کار دارد. انتخاب صحیح ابزارها، بهویژه در فرایندهایی مانند خم لوله مسی، برش، اتصال و لحیمکاری، باعث افزایش دقت، ایمنی و طول عمر سیستم میشود.

استفاده از ابزارهای مناسب نه تنها از آسیب به لوله جلوگیری میکند، بلکه اجرای صحیح خمکاری و اتصالها را تضمین میکند. به همین دلیل، هم کاربران حرفهای و هم تازهکار باید پیش از شروع پروژه، آشنایی کاملی با تجهیزات مورد نیاز داشته باشند و روش استفاده از آنها را بهدرستی بیاموزند.

توصیههای نهایی:

-

برای کاربران حرفهای: همواره از ابزارهای کالیبرهشده، با کیفیت بالا و متناسب با نوع پروژه استفاده کنید. فرایندهایی مانند خمکاری لوله مسی در مقیاس صنعتی نیازمند دقت بالا و ابزار تخصصی هستند؛ بنابراین از نگهداری منظم و بازرسی دورهای ابزارهای خود غافل نشوید.

-

برای کاربران تازهکار: آموزش اولیه و تمرین با ابزارهای پایه مانند خمکن دستی یا فنر خم، بهترین راه برای شروع است. رعایت نکات ایمنی، مطالعه دستورالعملهای تولیدکنندگان ابزار و نظارت افراد مجرب میتواند خطرات احتمالی را به حداقل برساند.

در نهایت، توجه به جزئیات، انتخاب ابزار مناسب، و رعایت اصول نگهداری و ایمنی، سه رکن اساسی برای موفقیت در هر پروژه لولهکشی – بهویژه آنهایی که نیازمند خم لوله مسی هستند – محسوب میشود.

۵. نکات مهم در فرایند خمکاری

مقدمهای بر خمکاری

تعریف خمکاری

خمکاری یکی از فرآیندهای مهم شکلدهی فلزات است که در آن قطعهای از فلز بدون حذف ماده، تحت نیرویی قرار میگیرد تا به زاویه یا شعاع مشخصی خم شود. این فرآیند معمولاً روی ورقهای فلزی انجام میگیرد و هدف از آن تغییر شکل هندسی قطعه برای دستیابی به فرم نهایی مطلوب است، بدون آنکه خواص مکانیکی آن بهطور قابل توجهی کاهش یابد. خمکاری ممکن است به صورت دستی یا با استفاده از ماشینهای مکانیکی و CNC انجام شود.

اهمیت خمکاری در صنایع مختلف

خمکاری نقش اساسی در تولید قطعات فلزی دارد و تقریباً در تمام صنایع تولیدی قابل مشاهده است. از ساخت قطعات بدنه خودرو، لوازم خانگی و تجهیزات پزشکی گرفته تا صنایع هوافضا، ساختمانی و نفت و گاز، همه و همه به این فرآیند وابستهاند. دقت، سرعت و صرفهجویی در هزینه از جمله دلایلی است که خمکاری را به یکی از روشهای محبوب در شکلدهی فلزات تبدیل کرده است. همچنین، امکان اجرای خمهای پیچیده و دقیق با استفاده از تجهیزات پیشرفته، باعث شده این فرآیند در تولیدات مدرن جایگاه ویژهای داشته باشد.

انواع روشهای خمکاری

خمکاری فلزات بسته به شرایط عملیاتی، جنس قطعه و نوع محصول نهایی، به روشهای مختلفی انجام میشود. در این بخش، مهمترین روشهای خمکاری را بررسی میکنیم:

۱. خمکاری سرد و گرم

-

خمکاری سرد:

این روش در دمای محیط انجام میشود و معمولاً برای ورقهایی با ضخامت کم یا فلزاتی که انعطافپذیری مناسبی دارند بهکار میرود. مزیت اصلی خمکاری سرد، حفظ خواص مکانیکی فلز و دقت بالا در شکلدهی است. با این حال، در برخی موارد ممکن است باعث ترکخوردگی یا برگشت فنری در فلز شود. -

خمکاری گرم:

در این روش، قطعه فلزی تا دمای مشخصی حرارت داده میشود تا انعطافپذیری آن افزایش یابد. این نوع خمکاری بیشتر برای فلزات ضخیم، سخت یا آلیاژهای خاص استفاده میشود که در حالت سرد به سختی خم میشوند. گرمایش، خطر شکست یا ترکخوردگی را کاهش میدهد اما ممکن است خواص مکانیکی فلز را تغییر دهد.

۲. خمکاری با دستگاه پرس برک (Press Brake)

این روش یکی از رایجترین روشهای صنعتی برای خمکاری ورقهای فلزی است. در این فرآیند، ورق فلزی بین یک پانچ (قسمت بالا) و قالب (قسمت پایین) قرار گرفته و با فشار پانچ به داخل قالب خم میشود. دستگاههای پرس برک میتوانند دستی، نیمهاتوماتیک یا CNC باشند که مدل CNC دقت بسیار بالاتری دارد. این روش مناسب برای تولید انبوه با دقت بالا و خمهای تکرارشونده است.

۳. خمکاری غلتکی (Roll Bending)

در این روش، ورق فلزی از میان چند غلتک عبور داده میشود تا به تدریج به شکل منحنی یا دایرهای درآید. خمکاری غلتکی برای ساخت قطعات استوانهای، مخازن، لولهها و قطعات منحنی بزرگ مورد استفاده قرار میگیرد. این روش برای خمهایی با شعاع بزرگ مناسبتر است و امکان خمکردن ورقهای بسیار طویل را فراهم میکند.

۴. خمکاری با قالب

در این روش، از قالبهای خاصی استفاده میشود که شکل نهایی خم را تعیین میکنند. ورق فلزی داخل قالب قرار میگیرد و با استفاده از نیروی فشار یا ضربه شکل قالب را به خود میگیرد. این روش بیشتر در تولید قطعات پیچیده و دقیق کاربرد دارد. خمکاری با قالب معمولاً در فرآیندهای تولید انبوه و قالبسازی صنعتی استفاده میشود و وابسته به طراحی دقیق قالبهاست.

پارامترهای تأثیرگذار در خمکاری

فرآیند خمکاری، تحت تأثیر عوامل متعددی قرار دارد که هریک میتواند نتیجه نهایی را از نظر دقت، کیفیت و شکل هندسی تغییر دهد. شناخت این پارامترها در طراحی قطعه و اجرای فرآیند نقش بسیار مهمی دارد. مهمترین این عوامل عبارتاند از:

۱. شعاع خم (Bend Radius)

شعاع خم، فاصلهای است از مرکز انحنای خم تا سطح داخلی ورق. این پارامتر نقش تعیینکنندهای در کیفیت خم دارد. اگر شعاع خم خیلی کوچک باشد، ممکن است ورق در ناحیه خم دچار ترکخوردگی یا شکست شود. همچنین انتخاب شعاع مناسب، بر اساس جنس ماده و ضخامت ورق انجام میشود. بهطور کلی:

-

برای فلزات نرمتر، میتوان شعاع خم کمتری در نظر گرفت.

-

برای فلزات سخت یا شکننده، باید شعاع خم بزرگتری انتخاب شود.

-

شعاع خم تأثیر مستقیم بر میزان برگشت فنری (Springback) دارد.

۲. زاویه خم (Bend Angle)

زاویه خم، میزان انحنای ایجاد شده در ورق را نشان میدهد و معمولاً بر حسب درجه اندازهگیری میشود (مثلاً ۹۰ درجه). این زاویه یکی از اصلیترین مشخصهها در طراحی قطعه و تعیین نوع قالب و دستگاه است. در خمهایی با زاویه تندتر (مثلاً کمتر از ۳۰ درجه)، احتمال ایجاد ترک و کاهش یکنواختی خم بیشتر است. همچنین در زاویههای بزرگتر (مثلاً بالای ۱۲۰ درجه)، کنترل برگشت فنری و حفظ دقت خم نیازمند تنظیمات دقیقتری است.

۳. ضخامت ورق

ضخامت ورق تأثیر زیادی بر انتخاب شعاع خم، نیروی لازم برای خمکاری و نوع ابزار مورد استفاده دارد. به طور معمول:

-

ورقهای نازکتر راحتتر خم میشوند اما ممکن است دچار چینخوردگی شوند.

-

ورقهای ضخیمتر به نیروی بیشتری نیاز دارند و اگر شعاع خم متناسب انتخاب نشود، ممکن است در ناحیه خم دچار شکستگی یا ترک شوند.

-

افزایش ضخامت ورق همچنین منجر به افزایش شعاع خط خنثی (Neutral Axis) و برگشت فنری میشود.

۴. جنس ماده (Material Type)

نوع فلز یا آلیاژ مورد استفاده تأثیر مستقیمی بر رفتار ورق در حین خمکاری دارد. ویژگیهایی مانند سختی، انعطافپذیری، مدول کشسانی و استحکام کششی تعیین میکنند که ورق تا چه حد قابلیت خم شدن دارد بدون آنکه آسیب ببیند.

-

آلومینیوم: سبک و شکلپذیر، ولی مستعد ترکخوردگی در شعاعهای خیلی کوچک.

-

فولاد کربنی: مقاوم و مناسب برای خمهای مختلف، ولی به نیروی بیشتری نیاز دارد.

-

فولاد ضدزنگ (استنلس استیل): سختتر و با برگشت فنری بیشتر، نیازمند تنظیم دقیق ابزار و شعاع.

-

مس و برنج: نرم و مناسب برای خمهای دقیق با شعاع کم.

مفاهیم کلیدی در طراحی برای خمکاری

در طراحی قطعات فلزی که قرار است خم شوند، درک مفاهیم پایهای مرتبط با رفتار فلز در هنگام خمکاری بسیار ضروری است. مفاهیمی مانند شعاع خنثی، برگشت فنری و شعاع داخلی و خارجی، نقش کلیدی در دقت نهایی قطعه، جلوگیری از عیوب و انتخاب درست ابزار دارند.

۱. شعاع خنثی و خط خنثی (Neutral Axis)

هنگامی که یک ورق فلزی خم میشود، لایههای بیرونی کشیده شده و لایههای داخلی فشرده میشوند. اما یک لایهی میانی بین این دو ناحیه وجود دارد که نه تحت کشش قرار میگیرد و نه تحت فشار. به این لایه خط خنثی گفته میشود.

-

شعاع خنثی شعاعی است که خط خنثی نسبت به مرکز انحنای خم دارد.

-

موقعیت خط خنثی به ضخامت ورق و نوع ماده بستگی دارد، اما معمولاً کمی بالاتر از مرکز ضخامت قرار دارد.

-

در محاسبه طول خمش و جبران کاهش طول یا افزایش طول ورق در فرآیند طراحی و ساخت، موقعیت خط خنثی اهمیت زیادی دارد.

۲. محاسبه برگشت فنری (Springback)

برگشت فنری پدیدهای است که در آن، پس از برداشتن نیروی خم، ورق تمایل دارد تا کمی به حالت اولیه خود بازگردد. این امر ناشی از خاصیت الاستیک ماده است.

-

برگشت فنری باعث میشود زاویه نهایی خم، کمی بازتر از زاویهای باشد که تحت فشار ایجاد شده بود.

-

میزان برگشت فنری به جنس ماده، شعاع خم، ضخامت ورق و زاویه خم بستگی دارد.

-

در طراحی قالب یا برنامهنویسی ماشینهای خم، معمولاً باید زاویه خم را کمی بیشتر از مقدار دلخواه در نظر گرفت تا پس از برگشت فنری، زاویه نهایی دقیق باشد.

برای مثال، اگر زاویه خم نهایی باید ۹۰ درجه باشد، ممکن است نیاز باشد آن را تا ۹۲ یا ۹۳ درجه خم کرد.

۳. شعاع داخلی و خارجی خم

-

شعاع داخلی (Inside Radius): به فاصله شعاعی از مرکز خم تا سطح داخلی ورق گفته میشود. این شعاع معمولاً بهعنوان شعاع مرجع در طراحی استفاده میشود.

-

شعاع خارجی (Outside Radius): شعاع از مرکز خم تا سطح خارجی ورق است، که طبیعتاً به دلیل وجود ضخامت ورق، بزرگتر از شعاع داخلی است.

نکات طراحی:

-

هرچه شعاع داخلی کوچکتر باشد، فشار بیشتری به ورق وارد میشود و احتمال ترکخوردگی یا چروک شدن افزایش مییابد.

-

رعایت نسبت مناسب بین شعاع خم و ضخامت ورق (مثلاً حداقل شعاع داخلی = ۱ × ضخامت) از ایجاد عیوب جلوگیری میکند.

تأثیر جنس ماده بر فرآیند خمکاری

جنس ماده یکی از عوامل کلیدی و تعیینکننده در کیفیت، دقت و نحوه اجرای فرآیند خمکاری است. هر فلز یا آلیاژ، ویژگیهای مکانیکی خاص خود را دارد؛ مانند استحکام، انعطافپذیری، سختی، مدول کشسانی و میزان برگشت فنری. این ویژگیها مستقیماً بر انتخاب ابزار، شعاع خم، نیروی مورد نیاز و حتی نوع ماشین خم تأثیر میگذارند.

در این بخش، به بررسی تفاوت عملکرد برخی فلزات رایج در فرآیند خمکاری میپردازیم:

تفاوت آلومینیوم، فولاد، استیل و مس در خمکاری

✅ آلومینیوم:

-

آلومینیوم فلزی سبک، نرم و دارای شکلپذیری خوب است، بهویژه در آلیاژهای سری ۱۰۰۰ و ۳۰۰۰.

-

با این حال، آلومینیوم مستعد ترکخوردگی در خمهای تیز است، بهویژه در آلیاژهای سختتر مانند سری ۷۰۰۰.

-

برگشت فنری در آلومینیوم نسبتاً زیاد است، بنابراین باید در طراحی زاویه و شعاع خم، این مسئله لحاظ شود.

-

برای خمکاری آلومینیوم، معمولاً از شعاع خم بزرگتر استفاده میشود تا از ترک جلوگیری شود.

✅ فولاد کربنی (Mild Steel):

-

فولاد کربنی انعطافپذیر است و در عین حال استحکام خوبی دارد.

-

برگشت فنری آن نسبتاً کم است و کنترلپذیری بالایی در خم دارد.

-

این ماده برای اجرای خمهای دقیق و تولید انبوه بسیار مناسب است و اغلب در صنایع خودروسازی و ساختمانی استفاده میشود.

✅ استیل ضدزنگ (Stainless Steel):

-

استیل سختتر از فولاد معمولی است و برگشت فنری بیشتری دارد.

-

به دلیل سختی بالا، به نیروی بیشتری برای خمکاری نیاز دارد.

-

خطر ترکخوردگی در شعاعهای خم کوچک وجود دارد، به همین دلیل باید شعاع خم مناسب در طراحی لحاظ شود.

-

انتخاب ابزار با مقاومت بالا و استفاده از روغنکاری مناسب، در خمکاری استیل اهمیت زیادی دارد.

✅ مس (Copper):

-

مس بسیار شکلپذیر و نرم است و برای اجرای خمهای بسیار دقیق و با شعاعهای کوچک عالی عمل میکند.

-

برگشت فنری بسیار کمی دارد.

-

در صنایع الکترونیک، لوازم بهداشتی و دکوراتیو، استفاده از مس در خمکاری بسیار رایج است.

انتخاب جنس مناسب برای خمهای دقیق

برای خمهایی که به دقت بالا، زاویه مشخص و ثبات ابعادی نیاز دارند، باید جنسی انتخاب شود که ویژگیهای زیر را داشته باشد:

-

شکلپذیری بالا: تا در ناحیه خم دچار شکستگی نشود.

-

برگشت فنری کم: تا کنترل زاویه نهایی آسانتر باشد.

-

سختی متعادل: تا فرمدهی آسانتر انجام شود و ابزار آسیب نبیند.

🔹 مناسبترین گزینهها برای خمهای دقیق:

-

فولاد کربنی کمکربن

-

مس

-

آلومینیوم نرم (سری ۱۰۰۰ یا ۳۰۰۰)

🔹 گزینههای نیازمند توجه بیشتر در طراحی:

-

استیل ضدزنگ

-

آلومینیومهای سخت (سری ۶۰۰۰ یا ۷۰۰۰)

خطاها و عیوب رایج در خمکاری

فرآیند خمکاری اگر به درستی طراحی و اجرا نشود، ممکن است منجر به بروز عیوبی در قطعه نهایی شود که عملکرد، زیبایی یا دوام آن را کاهش دهد. شناخت این عیوب و دلایل بهوجود آمدن آنها، به طراحان و اپراتورها کمک میکند تا از آنها پیشگیری کرده و کیفیت فرآیند را بهبود دهند.

در ادامه، رایجترین مشکلاتی که در حین یا پس از خمکاری ممکن است مشاهده شوند را بررسی میکنیم:

۱. ترکخوردگی در محل خم

یکی از شایعترین عیوب در خمکاری، ترکخوردگی در سطح خارجی ناحیه خم است. این ترکها معمولاً به دلیل کشش بیشازحد ماده در حین خم اتفاق میافتند.

دلایل اصلی:

-

انتخاب شعاع خم بسیار کوچک نسبت به ضخامت ورق

-

استفاده از فلزاتی با شکلپذیری پایین یا آلیاژهای سخت

-

خمکاری در دمای پایین برای موادی که نیاز به گرمکاری دارند

-

عدم رعایت جهت الیاف (دانهبندی) مناسب در ورق

راهکارها:

-

افزایش شعاع خم متناسب با ضخامت و جنس ورق

-

استفاده از فلزات نرمتر یا عملیات حرارتی قبل از خمکاری

-

طراحی خمها در جهت عمود بر الیاف ورق (در صورت امکان)

۲. اعوجاج و تغییر شکل غیرمجاز

اعوجاج به تغییر شکل ناخواسته قطعه در نواحی خارج از محل خم گفته میشود. این مشکل میتواند موجب بیدقتی در ابعاد، انحراف در زوایا یا ظاهر نامناسب قطعه شود.

دلایل اصلی:

-

نیروی بیشازحد یا ناهماهنگ در حین خمکاری

-

طراحی ضعیف قطعه یا قالب

-

نبود نگهدارنده یا پشتیبانی مناسب در هنگام خم

راهکارها:

-

استفاده از نگهدارندههای مناسب در دو طرف قطعه

-

کنترل دقیق نیرو و زاویه خم

-

بازنگری در طراحی هندسه قطعه و موقعیت خم

۳. پدیده ضخامتزدایی (Thinning)

در ناحیه خم، بهویژه در سطح خارجی شعاع، ضخامت ورق ممکن است کاهش پیدا کند. این پدیده که به آن “نازکشدگی” یا thinning گفته میشود، میتواند باعث ضعف مکانیکی یا حتی شکست در طول زمان شود.

دلایل اصلی:

-

کشیدگی زیاد فلز در شعاع خارجی خم

-

استفاده از شعاع خم بسیار کوچک

-

جنس ماده با مقاومت پایین در برابر تغییر ضخامت

راهکارها:

-

افزایش شعاع خم و اجتناب از خمهای بسیار تیز

-

استفاده از جنسهایی با استحکام بهتر در برابر کشش

-

بررسی و اصلاح طراحی قالب و مسیر خم برای توزیع یکنواخت تنش

تجهیزات و ابزارهای مورد استفاده در خمکاری

برای اجرای دقیق، ایمن و باکیفیت فرآیند خمکاری، نیاز به استفاده از تجهیزات و ابزارهای تخصصی است که بسته به نوع قطعه، ضخامت ورق، جنس فلز و میزان دقت مورد نظر انتخاب میشوند. در این بخش، با سه ابزار کلیدی در فرآیند خمکاری آشنا میشویم:

۱. قالبها (Dies)

قالب یکی از اصلیترین اجزای دستگاههای خمکاری است که نقش تعیینکنندهای در شکل نهایی قطعه دارد. ورق فلزی درون قالب قرار میگیرد و با اعمال فشار از طریق پانچ، به شکل مورد نظر خم میشود.

انواع قالبها شامل:

-

قالب V شکل: رایجترین نوع قالب برای خمهای استاندارد

-

قالب U شکل یا گرد: برای خمهای منحنی یا خاص

-

قالبهای چندگانه یا خاص: برای خمهای ترکیبی، فرمهای دقیق یا قطعات پیچیده

نکته مهم: شعاع داخلی قالب باید با ضخامت و جنس ماده متناسب باشد تا از ترکخوردگی یا اعوجاج جلوگیری شود.

۲. پانچها (Punches)

پانچ بخش متحرک دستگاه خمکاری است که از بالا با نیروی معین به ورق فشار وارد میکند و آن را در قالب خم میکند. طراحی پانچ تأثیر زیادی بر دقت، زاویه و شعاع خم دارد.

انواع پانچها:

-

پانچ استاندارد: برای خمهای رایج با زاویههای مشخص

-

پانچ مخصوص: برای خمهای تیز، پیچیده یا با انحنای خاص

-

پانچ شیاردار یا زاویهدار: برای کاهش نیروی مورد نیاز و افزایش کنترل در خمکاری

جنس پانچها معمولاً از فولاد سختکاری شده است تا در برابر فشار و سایش مقاوم باشد.

۳. دستگاههای CNC

دستگاههای خم CNC (Computer Numerical Control) یکی از پیشرفتهترین تجهیزات خمکاری هستند که بهصورت دیجیتال کنترل میشوند. این دستگاهها قابلیت برنامهریزی دقیق زاویه، شعاع، مکان و تعداد خم را دارند.

مزایای استفاده از دستگاه CNC:

-

دقت بسیار بالا در اجرای خمها

-

تکرارپذیری عالی در تولید انبوه

-

قابلیت ذخیره برنامههای مختلف برای قطعات متنوع

-

کاهش خطای انسانی و افزایش سرعت تولید

-

امکان اجرای خمهای ترکیبی و پیچیده با تنظیمات اتوماتیک

انواع دستگاههای CNC:

-

دستگاههای پرس برک CNC (رایجترین)

-

دستگاه خم غلتکی CNC

-

دستگاههای رباتیک خم فلز برای خطوط تولید پیشرفته

استانداردها و تلرانسها در خمکاری

در فرآیند خمکاری، دقت ابعادی و یکنواختی قطعات اهمیت زیادی دارد، بهویژه زمانی که تولید در تیراژ بالا انجام میشود یا قطعات باید در مونتاژهای دقیق قرار گیرند. برای دستیابی به این دقت، استفاده از استانداردها و تعیین تلرانسهای مناسب، بخش جداییناپذیر طراحی و کنترل کیفیت است.

رعایت استانداردهای ابعادی

استانداردهای بینالمللی و صنعتی، راهنماهایی را برای طراحی خمها، شعاعها، زوایا، فاصله خمها و نحوه اندازهگیری قطعات خمکاریشده ارائه میدهند. این استانداردها به طراح و اپراتور کمک میکنند تا فرآیند خم با حداقل خطا انجام شود.

مهمترین استانداردهای مورد استفاده در خمکاری:

-

DIN (آلمان)

-

ISO (بینالمللی)

-

ANSI/ASME (آمریکا)

-

JIS (ژاپن)

این استانداردها معمولاً شامل موارد زیر هستند:

-

حداقل شعاع خم مجاز بر اساس ضخامت و جنس ورق

-

نحوه تعیین مکان خط خنثی در محاسبات ابعادی

-

استانداردسازی روش اندازهگیری زاویه خم

-

جداول تلرانس مجاز برای طول، عرض و زوایای قطعه

مثال: در استاندارد ISO ممکن است برای ورقی با ضخامت ۲ میلیمتر و خم ۹۰ درجه، تلرانس ±۰٫۵ درجه در زاویه و ±۰٫۲ میلیمتر در طول قابلقبول باشد.

کنترل کیفیت در تولید انبوه

در تولید انبوه، نوسانات کوچک در ضخامت ورق، تنظیمات ماشین، یا حتی دمای محیط میتواند باعث انحراف از ابعاد طراحی شود. برای اطمینان از یکنواختی تولید و جلوگیری از خطاهای انباشته، رعایت تلرانسها و استانداردهای کنترل کیفیت ضروری است.

مهمترین روشهای کنترل کیفیت در خمکاری:

-

اندازهگیری با ابزار دقیق: کولیس دیجیتال، زاویهسنج، گیجهای مخصوص خم

-

بازرسی نمونهای (Sampling): بررسی ابعاد در بازههای مشخص از تولید

-

کنترل فرآیند آماری (SPC): ثبت و تحلیل دادههای تولید برای پیشگیری از انحراف

-

چکلیست کیفیت: بررسی تطابق با نقشه فنی، شعاع، زاویه، محل خم، و سطح نهایی قطعه

هدف: جلوگیری از تولید قطعات معیوب، کاهش ضایعات، و حفظ کیفیت یکدست در تمامی قطعات.

نکات ایمنی در فرآیند خمکاری

فرآیند خمکاری اگرچه بهظاهر ساده بهنظر میرسد، اما در عمل با نیروی زیاد، حرکت سریع ابزار، و قطعات فلزی سنگین همراه است. بنابراین رعایت نکات ایمنی برای حفظ سلامت اپراتورها و جلوگیری از آسیب به دستگاه و قطعه، ضروری و اجتنابناپذیر است. ایمنی باید در تمامی مراحل کار — از آمادهسازی تا اجرای خم — بهطور کامل رعایت شود.

۱. مراقبت از اپراتورها

اپراتورهای دستگاه خم، در خط مقدم خطر قرار دارند. به همین دلیل لازم است آموزشهای تخصصی ببینند و به تجهیزات ایمنی مجهز باشند.

اهم موارد ایمنی برای اپراتورها:

-

استفاده از تجهیزات حفاظت فردی (PPE): شامل دستکش ضد برش، عینک ایمنی، کفش ایمنی و لباس کار مناسب

-

دوری دست و اعضای بدن از محدوده حرکت پانچ و قالب: هرگونه بیاحتیاطی ممکن است منجر به آسیبهای جدی شود

-

تمرکز و هوشیاری کامل: کار با دستگاههای خم به دقت بالا نیاز دارد، اپراتور نباید خسته یا حواسپرت باشد

-

آموزش کامل پیش از شروع کار: اپراتور باید با نحوه عملکرد دستگاه، دکمههای اضطراری و اصول ایمنی فنی آشنا باشد

-

استفاده از گاردهای حفاظتی: بسیاری از دستگاهها دارای حفاظهای مکانیکی یا نوری هستند که مانع از ورود دست به ناحیه خطر میشوند

۲. نکات ایمنی در استفاده از دستگاهها

رعایت اصول ایمنی در خود دستگاه نیز نقش مهمی در کاهش خطرات دارد. یک دستگاه خمکاری باید هم از لحاظ فنی و هم از لحاظ ایمنی در وضعیت مطلوب قرار داشته باشد.

نکات کلیدی:

-

بازرسی منظم دستگاه: بررسی سلامت قالب، پانچ، سیستم هیدرولیک و سنسورهای ایمنی پیش از شروع هر شیفت کاری

-

نصب دکمه اضطراری (Emergency Stop): در دسترس اپراتور برای قطع فوری عملکرد دستگاه در مواقع خطر

-

روغنکاری صحیح و منظم: برای جلوگیری از گیرکردن یا پرش ناگهانی اجزای متحرک

-

تنظیم صحیح فشار و زاویه: استفاده از تنظیمات اشتباه ممکن است باعث خرابی قطعه یا خطر برای کاربر شود

-

جلوگیری از ازدحام اطراف دستگاه: تنها افراد آموزشدیده باید در شعاع کاری دستگاه حضور داشته باشند

نتیجهگیری و توصیههای کاربردی

فرآیند خمکاری یکی از روشهای پرکاربرد و حیاتی در صنعت فلزکاری است که به واسطه دقت، سرعت و تنوع کاربردهایش، نقش کلیدی در تولید قطعات مختلف دارد. با این حال، برای رسیدن به نتایج مطلوب و قطعات با کیفیت، باید به نکات فنی، طراحی، انتخاب مواد و رعایت استانداردها توجه ویژهای داشت.

نکات کلیدی نتیجهگیری

-

درک عمیق مفاهیم خمکاری مانند شعاع خنثی، برگشت فنری و تأثیر جنس ماده، پایه و اساس طراحی موفق را شکل میدهد.

-

انتخاب صحیح جنس ماده و ابزار، متناسب با نوع خم و ضخامت ورق، نقش تعیینکنندهای در جلوگیری از عیوبی مانند ترکخوردگی و نازکشدگی دارد.

-

رعایت استانداردها و تلرانسها باعث تضمین کیفیت، یکنواختی و قابلیت مونتاژ قطعات میشود، به ویژه در تولیدات انبوه.

-

آگاهی و رعایت نکات ایمنی، سلامت اپراتورها و حفظ تجهیزات را تضمین میکند و از بروز حوادث جلوگیری میکند.

توصیههای کاربردی

-

در طراحی قطعات خمکاری، همیشه حداقل شعاع خم متناسب با ضخامت ورق را رعایت کنید تا از بروز ترکخوردگی جلوگیری شود.

-

قبل از شروع تولید، نمونهسازی و آزمون خم را انجام دهید تا میزان برگشت فنری و تنظیمات دستگاه مشخص شود.

-

از دستگاههای CNC و ابزار دقیق برای افزایش دقت و کاهش خطاهای انسانی استفاده کنید.

-

نگهداری منظم تجهیزات و آموزش مداوم اپراتورها را در برنامه کاری خود قرار دهید تا کیفیت و ایمنی فرآیند حفظ شود.

-

مستندات استانداردهای مربوط به خمکاری را مطالعه و در همه مراحل تولید به کار ببرید.

۶. عیوب رایج در خمکاری لوله مسی

مقدمهای بر خمکاری لوله مسی

خمکاری لوله مسی یکی از فرآیندهای رایج در ساخت و نصب سیستمهای لولهکشی، تبرید، تهویه مطبوع، و تجهیزات صنعتی است. این فرآیند بهمنظور ایجاد انحنا در مسیر لولهها بدون استفاده از اتصالات اضافی انجام میشود. مس بهدلیل خواص مکانیکی مطلوب و مقاومت در برابر خوردگی، یکی از پرکاربردترین فلزات برای این نوع عملیات بهشمار میآید.

1.1. کاربردهای رایج لوله مسی

لولههای مسی در صنایع و مصارف گوناگونی مورد استفاده قرار میگیرند، از جمله:

-

سیستمهای تهویه مطبوع (HVAC): برای جابجایی مبرد بین اجزای سیستم

-

صنایع لولهکشی آب و گاز: بهویژه در ساختمانهای مسکونی و تجاری

-

صنایع پزشکی و آزمایشگاهی: بهدلیل خاصیت ضد میکروبی مس

-

صنایع خودروسازی: در سیستمهای خنککننده و ترمز

-

تولید مبدلهای حرارتی و سیستمهای گرمایشی

1.2. اهمیت کیفیت خمکاری

کیفیت خمکاری لوله مسی نقش حیاتی در عملکرد و دوام سیستم دارد. خمکاری نامناسب میتواند باعث کاهش قطر داخلی، ترکخوردگی، یا نشتی در لوله شود. این عیوب نه تنها عملکرد سیستم را مختل میکنند، بلکه ممکن است منجر به خرابی زودهنگام، افزایش هزینههای نگهداری و حتی خطرات ایمنی شوند. بنابراین، درک دقیق اصول خمکاری، شناخت عیوب رایج و استفاده از روشهای پیشگیرانه برای تضمین کیفیت نهایی، امری ضروری است.

فرایند خمکاری لوله مسی

فرایند خمکاری لوله مسی یکی از مراحل حساس در ساخت و نصب سیستمهای انتقال سیال است که نیازمند دقت، تجربه، و تجهیزات مناسب میباشد. این فرایند به منظور ایجاد انحنا در لولهها بدون آسیب به ساختار و خواص مکانیکی آن انجام میشود. انتخاب روش مناسب خمکاری به نوع کاربرد، ضخامت دیواره، و شعاع مورد نیاز بستگی دارد.

2.1. روشهای متداول خمکاری

در صنعت، چند روش رایج برای خمکاری لوله مسی وجود دارد که هر کدام مزایا و محدودیتهای خاص خود را دارند:

-

خمکاری دستی (با فنر داخلی یا خارجی):

مناسب برای لولههای نازک و خمهای ساده. در این روش از فنرهایی برای جلوگیری از لهشدگی لوله استفاده میشود. معمولاً در کارهای سبک و تعمیرات خانگی کاربرد دارد. -

خمکاری با دستگاه دستی (Hand Bender):

یک ابزار مکانیکی است که اپراتور بهصورت دستی آن را میچرخاند تا لوله را به شعاع مشخص خم کند. دقت مناسبی دارد و در پروژههای کوچک استفاده میشود. -

خمکاری با دستگاه نیمهاتوماتیک یا CNC:

برای تولید انبوه و خمهای دقیق. این دستگاهها توانایی کنترل شعاع خم، سرعت خمکاری، و جلوگیری از تغییر شکل مقطع را دارند. در صنایع حرفهای و تولیدات انبوه استفاده میشود. -

خمکاری با پرکننده داخلی (مانند شن یا روغن):

در مواردی که نازکی دیواره یا قطر بزرگ باعث خطر لهشدگی میشود، داخل لوله را با موادی مانند شن یا رزین پر میکنند تا از دفرمه شدن جلوگیری شود.

2.2. تجهیزات و ابزارهای مورد استفاده

برای اجرای خمکاری با کیفیت، استفاده از تجهیزات مناسب ضروری است. این تجهیزات شامل موارد زیر هستند:

-

فنر خمکاری (Bending Spring):

برای خمکاری دستی، به داخل یا خارج لوله وارد میشود و مانع از چینخوردگی یا لهشدگی آن میشود. -

دستگاه خم لوله (Tube Bender):

انواع دستی، برقی و CNC این دستگاهها بسته به نیاز پروژه به کار گرفته میشوند. این دستگاهها قابلیت خم با شعاع مشخص و زاویه دقیق را فراهم میکنند. -

قالب و غلتک (Die & Roller):

قالبها برای شکلدهی دقیق خم مورد استفاده قرار میگیرند. غلتکها فشار یکنواختی وارد میکنند تا شکلدهی بدون آسیب انجام شود. -

ابزار اندازهگیری زاویه و شعاع خم:

مانند نقاله صنعتی یا کولیس برای بررسی دقت زاویه و شعاع خم ایجادشده. -

روغن یا روانکنندهها:

برای کاهش اصطکاک و جلوگیری از آسیب سطحی لوله در حین خمکاری.

عیوب رایج در خمکاری لوله مسی

خمکاری لوله مسی اگر بهدرستی انجام نشود، ممکن است منجر به بروز عیوبی شود که عملکرد و استحکام سیستم را تحت تأثیر قرار میدهند. این عیوب میتوانند ناشی از اشتباه در انتخاب ابزار، روش نادرست خمکاری، یا ویژگیهای فیزیکی لوله باشند. در این بخش، به مهمترین عیوب رایج در خمکاری لوله مسی میپردازیم:

3.1. ترک خوردگی (Cracking)

ترکخوردگی یکی از جدیترین عیوب در خمکاری است که معمولاً در سطح خارجی خم رخ میدهد، جایی که تنش کششی زیادی وجود دارد. این مشکل اغلب به دلیل سختی زیاد فلز، خمکاری در دمای پایین، یا استفاده از شعاع خم خیلی کوچک نسبت به قطر لوله ایجاد میشود.

3.2. چینخوردگی داخلی (Wrinkling)

چینخوردگی در بخش داخلی خم ظاهر میشود، جایی که تنش فشاری زیادی وجود دارد. اگر نیروی نگهدارنده کافی نباشد یا ابزار مناسب استفاده نشود، دیواره داخلی لوله دچار جمعشدگی و چینخوردگی میشود که هم ظاهر و هم جریان سیال را تحت تأثیر قرار میدهد.

3.3. دفرمه شدن سطح مقطع (Ovality)

در حین خمکاری، ممکن است مقطع گرد لوله به شکل بیضوی تغییر کند. این عیب که به آن «تختشدگی» نیز گفته میشود، باعث افت فشار در سیستم، ناهماهنگی در اتصالها، و کاهش استحکام مکانیکی لوله میشود. این مشکل بیشتر در خمهایی با شعاع کوچک یا بدون استفاده از پشتیبانی داخلی رخ میدهد.

3.4. نازک شدن دیواره (Wall Thinning)

در قسمت خارجی خم که تحت کشش است، ضخامت دیواره ممکن است کاهش یابد. این نازکشدگی اگر از حد مجاز بیشتر باشد، میتواند مقاومت لوله را کاهش داده و منجر به ترک یا پارگی شود. این عیب با انتخاب نامناسب شعاع خم یا تنظیمات نادرست دستگاه ایجاد میشود.

3.5. برآمدگی یا برجستگی (Buckling)

برآمدگی معمولاً در بخش فشاری خم (داخل قوس) دیده میشود و بهصورت بیرونزدگی یا خمیدگی غیرعادی ظاهر میشود. این مشکل میتواند ناشی از سرعت بالای خمکاری، ضعف نگهدارندهها، یا ضخامت کم لوله باشد و در نتیجه، از نظر مکانیکی و عملکردی خطرناک است.

3.6. برگشت فنری (Springback)

پس از انجام خم، لوله تمایل دارد تا کمی به حالت اولیه برگردد که به این پدیده برگشت فنری میگویند. این مشکل باعث اختلاف بین زاویه طراحیشده و زاویه واقعی میشود. میزان برگشت فنری بستگی به جنس لوله، ضخامت، و شعاع خم دارد و برای جبران آن باید در زاویه خمکاری پیشبینی لازم انجام شود.

علل بروز عیوب در خمکاری

عیوب ایجادشده در فرآیند خمکاری لوله مسی اغلب ناشی از ترکیبی از عوامل فنی، طراحی و عملکردی هستند. شناسایی و درک این عوامل کمک میکند تا با اتخاذ روشهای مناسب، از بروز مشکلات جلوگیری شده و کیفیت خمکاری افزایش یابد. در این بخش به بررسی مهمترین علل بروز عیوب در خمکاری میپردازیم:

4.1. خواص مکانیکی لوله

نوع آلیاژ، سختی، انعطافپذیری و ضخامت لوله تأثیر مستقیم بر کیفیت خمکاری دارند. لولههایی با سختی بالا یا ضخامت دیواره بسیار کم در برابر تغییر شکل مقاوم نیستند و مستعد ترکخوردگی، نازکشدگی یا چینخوردگی هستند. همچنین، لولههایی که دارای تنشهای پسماند یا ساختار ناهمگن باشند، در حین خم شدن رفتار غیرقابل پیشبینی از خود نشان میدهند.

4.2. شعاع خم زیاد یا کم

انتخاب نادرست شعاع خم یکی از رایجترین دلایل ایجاد عیوب است. اگر شعاع خم خیلی کوچک انتخاب شود، تنش کششی در بیرون خم و تنش فشاری در داخل خم افزایش مییابد که ممکن است باعث ترکخوردگی یا چینخوردگی شود. از طرف دیگر، شعاعهای خیلی بزرگ ممکن است کنترل زاویه دقیق خم را دشوار کنند و باعث برگشت فنری بیش از حد شوند.

4.3. سرعت و دمای خمکاری

خمکاری با سرعت زیاد میتواند باعث ناهماهنگی در شکلدهی و افزایش احتمال برآمدگی یا دفرمه شدن سطح مقطع شود. همچنین، خمکاری در دمای پایین (بهویژه برای لولههای سخت یا ضخیم) میتواند شکنندگی فلز را افزایش دهد. در برخی موارد، گرمکردن لوله قبل از خمکاری به کاهش ترکخوردگی و بهبود فرمدهی کمک میکند.

4.4. انتخاب نامناسب ابزار

استفاده از ابزارهای غیراستاندارد یا نامتناسب با ابعاد لوله، باعث میشود فشار بهدرستی توزیع نشود و لوله به شکل نامناسبی تغییر فرم دهد. بهعنوان مثال، استفاده از قالبهای اشتباه، غلتکهای فرسوده یا فنرهای نامناسب، میتواند منجر به چینخوردگی، لهشدگی یا عدم یکنواختی در خم شود. همچنین، عدم استفاده از نگهدارنده مناسب در بخش داخلی خم نیز میتواند باعث ناپایداری و ایجاد نقص گردد.

روشهای پیشگیری و کاهش عیوب

برای دستیابی به خمکاری با کیفیت و جلوگیری از بروز عیوبی مانند ترکخوردگی، چینخوردگی، نازکشدگی یا دفرمه شدن مقطع، لازم است مجموعهای از تدابیر فنی و مهندسی در نظر گرفته شود. رعایت اصول زیر میتواند بهطور مؤثری احتمال بروز نقص را کاهش داده و کیفیت نهایی کار را تضمین کند.

5.1. انتخاب صحیح ابزار و قالب

یکی از مهمترین عوامل در موفقیت خمکاری، انتخاب ابزار مناسب است. قالبها، غلتکها، و نگهدارندهها باید متناسب با قطر، ضخامت، و جنس لوله باشند. استفاده از قالبهایی با شعاع مناسب و طراحی دقیق، توزیع تنشها را بهینه کرده و از بروز ترک و تغییر شکلهای ناخواسته جلوگیری میکند. همچنین، ابزارهای باکیفیت باعث افزایش یکنواختی در خم و کاهش میزان برگشت فنری میشوند.

5.2. استفاده از پرکننده یا فنر داخلی

در خمکاری لولههای نازک یا با قطر کم، استفاده از پرکننده داخلی مانند فنر فلزی، شن، رزین یا حتی روغن میتواند از لهشدگی و چینخوردگی دیواره داخلی خم جلوگیری کند. این پرکنندهها با ایجاد پشتیبانی داخلی، فشارهای وارد بر دیواره را یکنواخت کرده و از دفرمه شدن لوله جلوگیری میکنند. این روش بهویژه در خمکاری دستی یا زمانی که امکان استفاده از ماشینهای دقیق وجود ندارد، بسیار مؤثر است.

5.3. کنترل دما و سرعت خمکاری

کنترل دقیق دما در فرآیند خمکاری، بهویژه در مورد لولههایی با سختی بالا، اهمیت زیادی دارد. گرمکردن لوله قبل از خمکاری باعث افزایش انعطافپذیری و کاهش احتمال ترکخوردگی میشود. همچنین، خمکاری با سرعت کنترلشده از وارد شدن ضربههای ناگهانی جلوگیری میکند و باعث میشود تنشها بهطور یکنواخت توزیع شوند. سرعت زیاد یا غیراصولی خمکاری ممکن است باعث چینخوردگی یا دفرمه شدن سطح مقطع شود.

5.4. انجام عملیات حرارتی قبل یا بعد از خمکاری

عملیات حرارتی مانند بازپخت (Annealing) قبل از خمکاری میتواند ساختار دانهای فلز را نرمتر کرده و انعطافپذیری آن را افزایش دهد. این کار احتمال ترکخوردگی و نازکشدگی را کاهش میدهد. همچنین در برخی موارد، پس از خمکاری نیز عملیات حرارتی بهمنظور کاهش تنشهای باقیمانده و افزایش استحکام نهایی لوله انجام میشود. انتخاب زمان و دمای مناسب عملیات حرارتی بستگی به نوع آلیاژ و شرایط خمکاری دارد.

استانداردها و معیارهای بازرسی کیفیت خمکاری

برای اطمینان از کیفیت خمکاری لولههای مسی و مطابقت آن با الزامات فنی و ایمنی، رعایت استانداردهای مشخص و اجرای بازرسیهای دقیق ضروری است. این استانداردها نهتنها معیارهایی برای پذیرش یا رد قطعه خمخورده ارائه میدهند، بلکه راهنمایی برای فرآیند تولید و کنترل کیفیت نیز محسوب میشوند.

6.1. استانداردهای بینالمللی مرتبط با خمکاری

چندین استاندارد معتبر بینالمللی وجود دارند که در آنها مشخصات فنی مربوط به خمکاری لولهها، الزامات ابعادی، و معیارهای پذیرش/رد ذکر شدهاند. برخی از مهمترین آنها عبارتند از:

-

ASTM B88: استاندارد مربوط به لولههای مسی برای خدمات فشار بالا، که مشخصات مکانیکی و ابعادی لوله را تعیین میکند.

-

ASME B31.1 و B31.3: استانداردهای مربوط به طراحی و ساخت سیستمهای لولهکشی صنعتی، که شامل الزامات خمکاری نیز میشوند.

-

DIN 2605: استاندارد آلمانی که به زانوییها و خمهای لولهها با شعاع مشخص میپردازد.

-

ISO 8493: استاندارد بینالمللی آزمایش خمکاری برای لولههای فلزی.

6.2. معیارهای اصلی بازرسی کیفیت خمکاری

بازرسی خمکاری معمولاً شامل کنترلهای چشمی، اندازهگیریهای دقیق، و در برخی موارد آزمایشهای مکانیکی است. مهمترین معیارهایی که در بازرسی لحاظ میشوند عبارتند از:

-

زاویه خم و شعاع خم: باید مطابق نقشه و طراحی باشد. استفاده از ابزارهایی مانند نقاله صنعتی و قالبهای کنترل، برای بررسی این مورد ضروری است.

-

یکنواختی خم: خم باید بدون موج، شکستگی، یا ناپیوستگی باشد. شکل خم باید نرم و هموار باشد.

-