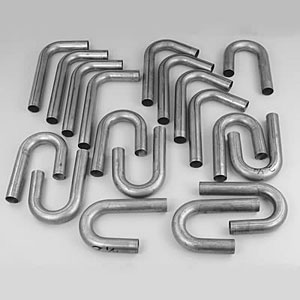

7 روش کاربردی خمکاری لوله فولادی بدون ترک خوردگی

7 روش کاربردی خمکاری لوله فولادی بدون ترک خوردگی

مقدمه

خمکاری لوله فولادی بدون ترک خوردگی یکی از مهمترین مراحل در ساخت و نصب سیستمهای لولهکشی صنعتی، ساختمانی و تاسیساتی است. انتخاب روش صحیح خمکاری لوله فولادی بدون ترک خوردگی باعث افزایش عمر مفید لوله، کاهش ضایعات و جلوگیری از نشتی یا شکستگی در محل خم میشود. در بسیاری از پروژهها، خمکاری لوله فولادی بدون ترک خوردگی نهتنها از نظر استحکام سازه اهمیت دارد، بلکه از نظر زیبایی و کیفیت نهایی کار نیز تأثیرگذار است.

اهمیت رعایت اصول خمکاری لوله فولادی بدون ترک خوردگی زمانی بیشتر میشود که بدانیم کوچکترین ترک یا تغییر شکل نادرست در لوله میتواند باعث کاهش مقاومت مکانیکی، افت فشار سیال و حتی بروز حوادث جدی شود. ترک خوردگی در فرآیند خمکاری معمولاً به دلیل انتخاب نادرست روش، استفاده از ابزار نامناسب یا عدم توجه به خصوصیات مکانیکی فولاد رخ میدهد. به همین دلیل، آشنایی با روشهای اصولی و کاربردی برای خمکاری لوله فولادی بدون ترک خوردگی، یک مهارت ضروری برای تکنسینها، مهندسان و مجریان پروژه است.

آشنایی با خواص لوله فولادی

برای اجرای موفق خمکاری لوله فولادی بدون ترک خوردگی، آشنایی دقیق با خواص و ویژگیهای لوله فولادی ضروری است. لولههای فولادی بر اساس ترکیب شیمیایی، روش تولید و ضخامت جداره، مقاومت و انعطافپذیری متفاوتی دارند که هر کدام در فرآیند خمکاری تأثیرگذار است. انتخاب نوع فولاد مناسب، اولین گام برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی محسوب میشود.

انواع فولاد مورد استفاده در لولهها معمولاً شامل فولاد کربنی، فولاد آلیاژی و فولاد ضدزنگ است. هر نوع فولاد رفتار مکانیکی خاص خود را در برابر نیروهای خمشی دارد. برای مثال، فولاد کربنی با استحکام متوسط و انعطافپذیری مناسب، گزینهای رایج برای خمکاری لوله فولادی بدون ترک خوردگی است، در حالی که فولاد ضدزنگ به دلیل سختی بیشتر، نیاز به روشهای دقیقتری دارد.

رفتار مکانیکی فولاد در هنگام خمکاری وابسته به عواملی مانند درصد کربن، عملیات حرارتی و کیفیت سطحی لوله است. فولاد با درصد کربن بالا سختتر خم میشود و احتمال ایجاد ترک در آن بیشتر است، بنابراین در خمکاری لوله فولادی بدون ترک خوردگی باید یا از پیشگرمایش استفاده کرد یا روشهایی چون خمکاری با ماندریل را به کار برد.

عوامل مؤثر بر کیفیت خم شامل ضخامت دیواره لوله، قطر خارجی، شعاع خم و یکنواختی ساختار فولاد میشود. هرچه ضخامت دیواره بیشتر و شعاع خم بزرگتر باشد، احتمال دستیابی به خمکاری لوله فولادی بدون ترک خوردگی بالاتر است. همچنین لولههایی که دارای سطح داخلی و خارجی صاف هستند، کمتر در معرض تمرکز تنش و ایجاد ترک قرار میگیرند.

این آگاهی از خواص لوله فولادی کمک میکند تا در مراحل بعدی، روش مناسب برای خمکاری لوله فولادی بدون ترک خوردگی انتخاب شود و نتیجه نهایی از نظر استحکام و دوام، استانداردهای لازم را داشته باشد.

نکات ایمنی پیش از خمکاری

رعایت نکات ایمنی پیش از شروع خمکاری لوله فولادی بدون ترک خوردگی، نهتنها از بروز حوادث کاری جلوگیری میکند، بلکه کیفیت و دوام خم ایجادشده را نیز تضمین مینماید. در فرآیند خمکاری لوله فولادی بدون ترک خوردگی، توجه به ایمنی شخصی و شرایط محیطی یک اصل غیرقابلچشمپوشی است، زیرا هرگونه خطا میتواند منجر به آسیب دیدن لوله یا ایجاد ترکهای خطرناک شود.

تجهیزات ایمنی فردی (PPE) شامل دستکش مقاوم در برابر حرارت و ضربه، عینک محافظ، لباس کار ضدسایش و کفش ایمنی است. این تجهیزات از اپراتور در برابر پاشش جرقه، حرارت، یا برخورد ناگهانی لوله محافظت میکنند. استفاده از این وسایل هنگام خمکاری لوله فولادی بدون ترک خوردگی باعث کاهش خطرات احتمالی میشود.

آمادهسازی محل کار نیز مرحلهای حیاتی است. محیط کار باید تمیز، بدون مانع و دارای نور کافی باشد. ابزارهای خمکاری باید پیش از شروع کار بررسی و در شرایط کاملاً سالم باشند. هرگونه نقص فنی در دستگاهها میتواند باعث خمکاری ناقص یا ترک خوردگی لوله شود، بنابراین در خمکاری لوله فولادی بدون ترک خوردگی باید از سلامت کامل تجهیزات اطمینان داشت.

پیشگیری از آسیب به لوله در این مرحله با انتخاب روش خمکاری مناسب و استفاده از تجهیزات کمکی مثل ماندریل، فنر خمکاری یا پرکردن لوله با ماسه خشک انجام میشود. با رعایت این نکات، احتمال تغییر شکل ناخواسته یا ایجاد ترک به حداقل میرسد و فرآیند خمکاری لوله فولادی بدون ترک خوردگی با بالاترین کیفیت انجام میگیرد.

روش اول: خمکاری با کمک حرارت

خمکاری با کمک حرارت یکی از روشهای مؤثر و پرکاربرد برای اجرای خمکاری لوله فولادی بدون ترک خوردگی است. در این روش، با گرم کردن بخش مورد نظر لوله، انعطافپذیری فولاد افزایش یافته و امکان شکلدهی دقیقتری فراهم میشود. استفاده صحیح از حرارت نهتنها فرآیند خمکاری لوله فولادی بدون ترک خوردگی را آسانتر میکند، بلکه خطر ایجاد تنشهای داخلی و شکستگی را به حداقل میرساند.

ابزار و تجهیزات مورد نیاز در خمکاری با کمک حرارت شامل مشعل گاز یا برقی، دماسنج لیزری برای کنترل دما، گیره یا فیکسچر نگهدارنده لوله، و در برخی موارد ماندریل داخلی برای حفظ قطر داخلی لوله است. استفاده از این تجهیزات باعث میشود خمکاری لوله فولادی بدون ترک خوردگی با دقت و یکنواختی بیشتری انجام شود.

تکنیکهای صحیح حرارتدهی نقش مهمی در موفقیت کار دارند. باید حرارت بهصورت یکنواخت و تدریجی بر روی ناحیه خم اعمال شود تا از ایجاد نقاط داغ یا سرد جلوگیری گردد. دمای پیشنهادی برای خمکاری لوله فولادی بدون ترک خوردگی معمولاً بین ۶۰۰ تا ۸۰۰ درجه سانتیگراد است، اما این مقدار با توجه به نوع فولاد و ضخامت لوله تغییر میکند. همچنین بهتر است پس از خمکاری، لوله بهآرامی خنک شود تا از ایجاد تنش و ترک جلوگیری گردد.

مزایا و محدودیتها در این روش بهوضوح مشخص است. مزایا شامل امکان خمکاری لولههای با ضخامت بالا، کاهش احتمال ترک خوردگی، و ایجاد خمهای دقیق و یکنواخت میباشد. محدودیتها نیز شامل نیاز به تجهیزات حرارتی، زمانبر بودن آمادهسازی و احتمال تغییر خواص مکانیکی فولاد در صورت کنترلنشدن دما است. با این حال، در بسیاری از پروژهها خمکاری با کمک حرارت بهترین انتخاب برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی به شمار میآید.

روش دوم: خمکاری سرد با استفاده از ماندریل

خمکاری سرد با استفاده از ماندریل یکی از دقیقترین روشها برای انجام خمکاری لوله فولادی بدون ترک خوردگی است. در این روش، برخلاف خمکاری حرارتی، هیچگونه حرارتدهی به لوله انجام نمیشود و تمام فرآیند با فشار مکانیکی و استفاده از ماندریل داخلی انجام میگیرد. وجود ماندریل در داخل لوله باعث حفظ قطر داخلی و جلوگیری از لهشدگی یا ایجاد ترک در حین خمکاری لوله فولادی بدون ترک خوردگی میشود.

انواع ماندریل و انتخاب مناسب شامل ماندریل توپی (Ball Mandrel)، ماندریل ثابت (Plug Mandrel) و ماندریل انعطافپذیر است. انتخاب نوع ماندریل به قطر لوله، شعاع خم و ضخامت جداره بستگی دارد. برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی، باید ماندریلی انتخاب شود که کاملاً با ابعاد داخلی لوله هماهنگ باشد تا از تمرکز تنش و تغییر شکل ناخواسته جلوگیری کند.

مراحل اجرای خمکاری در این روش بهصورت زیر است:

-

آمادهسازی و تمیز کردن سطح داخلی لوله برای کاهش اصطکاک.

-

قرار دادن ماندریل در داخل لوله بهگونهای که ناحیه خم در مرکز آن قرار گیرد.

-

استفاده از دستگاه خمکاری سرد برای اعمال فشار یکنواخت.

-

خارج کردن ماندریل پس از تکمیل خم و بررسی کیفیت خمکاری لوله فولادی بدون ترک خوردگی.

کاربردهای صنعتی خمکاری سرد با ماندریل در صنایع حساس مانند نفت و گاز، پتروشیمی، خطوط انتقال سیالات و تجهیزات هیدرولیک بسیار رایج است، زیرا این روش توانایی تولید خمهای دقیق با کیفیت سطح بالا و بدون کوچکترین ترک یا تغییر شکل را دارد. در پروژههایی که استحکام و آببندی لوله اهمیت زیادی دارد، این روش یکی از بهترین گزینهها برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی محسوب میشود.

روش سوم: خمکاری با دستگاه رول بندر

خمکاری با دستگاه رول بندر یکی از روشهای دقیق و قابلکنترل برای انجام خمکاری لوله فولادی بدون ترک خوردگی است. در این روش، لوله فولادی بین چند غلتک (رول) قرار میگیرد و با اعمال فشار تدریجی و حرکت چرخشی، خم مورد نظر ایجاد میشود. مزیت اصلی این روش آن است که فشار بهصورت یکنواخت در طول خم توزیع میشود و همین امر احتمال ایجاد ترک یا تغییر شکل ناخواسته را کاهش داده و به دستیابی به خمکاری لوله فولادی بدون ترک خوردگی کمک میکند.

عملکرد دستگاه رول بندر بر اساس جابهجایی تدریجی غلتکها و افزایش شعاع خم است. با حرکت مرحلهای و کنترلشده غلتکها، خمکاری بهآرامی انجام شده و فولاد فرصت تغییر شکل پلاستیکی بدون شکستگی را پیدا میکند. این ویژگی باعث میشود خمکاری لوله فولادی بدون ترک خوردگی حتی در لولههای با قطر زیاد و ضخامت کم نیز امکانپذیر باشد.

تنظیمات مناسب برای جلوگیری از ترک شامل انتخاب قطر مناسب غلتکها، تنظیم صحیح فشار، و کنترل سرعت حرکت لوله است. اگر فشار بیش از حد یا سرعت زیاد اعمال شود، تنش موضعی بالا رفته و احتمال ترکخوردگی افزایش مییابد. بنابراین برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی باید این پارامترها با دقت و متناسب با جنس و ضخامت لوله تنظیم شوند.

مزایا و محدودیتها این روش متعدد است. از مزایا میتوان به دقت بالا، امکان خمکاری لولههای بلند، و حفظ یکنواختی خم اشاره کرد. محدودیتها نیز شامل نیاز به دستگاههای بزرگ و هزینهبر، و زمانبر بودن آمادهسازی لوله پیش از خمکاری است. با این وجود، در پروژههایی که کیفیت و دقت خمکاری لوله فولادی بدون ترک خوردگی اهمیت ویژهای دارد، استفاده از دستگاه رول بندر یکی از بهترین انتخابها محسوب میشود.

روش چهارم: استفاده از فنر خمکاری

استفاده از فنر خمکاری یکی از روشهای ساده، کمهزینه و در عین حال مؤثر برای اجرای خمکاری لوله فولادی بدون ترک خوردگی است. این روش بهویژه برای لولههایی با قطر کوچک و ضخامت کم کاربرد فراوان دارد، زیرا فنر خمکاری با توزیع یکنواخت فشار در طول ناحیه خم، از لهشدگی و ایجاد ترک جلوگیری میکند و دستیابی به خمکاری لوله فولادی بدون ترک خوردگی را امکانپذیر میسازد.

کاربرد فنر در لولههای نازک و ضخیم متفاوت است. در لولههای نازک، فنر خمکاری نقش محافظ داخلی یا خارجی را ایفا میکند و مانع تغییر شکل مقطع لوله میشود. در لولههای ضخیمتر، معمولاً از فنرهای با قطر و استحکام بالاتر استفاده میشود تا نیروی لازم برای خمکاری لوله فولادی بدون ترک خوردگی فراهم شود. انتخاب نوع فنر باید متناسب با قطر داخلی یا خارجی لوله و میزان شعاع خم باشد.

نحوه استفاده مرحله به مرحله به این صورت است:

-

انتخاب فنر مناسب بر اساس قطر لوله.

-

قرار دادن فنر در داخل یا خارج لوله، بسته به نوع و ضخامت لوله.

-

اعمال نیروی خم بهصورت یکنواخت و تدریجی برای جلوگیری از ایجاد تنش موضعی.

-

خارج کردن فنر پس از تکمیل خم و بررسی کیفیت خمکاری لوله فولادی بدون ترک خوردگی.

این روش به دلیل سادگی، عدم نیاز به تجهیزات پیچیده و قابلیت حمل آسان، در کارگاههای کوچک، تعمیرات فوری و پروژههای سبک بسیار مورد استفاده قرار میگیرد. با رعایت نکات اجرایی و انتخاب صحیح فنر، میتوان به راحتی به خمکاری لوله فولادی بدون ترک خوردگی با کیفیت بالا دست یافت.

روش پنجم: پر کردن لوله با شن یا ماسه خشک

استفاده از پر کردن لوله با شن یا ماسه خشک یکی از روشهای مؤثر برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی است. این تکنیک با پر کردن فضای داخلی لوله، از تغییر شکل مقطع و ایجاد چینخوردگی جلوگیری میکند و اجازه میدهد خمکاری با دقت و یکنواختی انجام شود. پر کردن لوله با شن یا ماسه خشک باعث توزیع یکنواخت فشار در طول خم میشود و بهاینترتیب احتمال ایجاد ترک در خمکاری لوله فولادی بدون ترک خوردگی به حداقل میرسد.

دلایل استفاده از پرکننده:

-

جلوگیری از لهشدگی یا صاف شدن دیوارههای لوله در ناحیه خم.

-

حفظ قطر داخلی لوله و شکل گرد مقطع لوله.

-

کاهش تمرکز تنش و افزایش ایمنی خمکاری.

-

امکان خمکاری لولههای نازک یا طولانی بدون نیاز به تجهیزات پیچیده.

با این مزایا، پر کردن لوله با شن یا ماسه خشک یکی از روشهای مطمئن برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی محسوب میشود.

مراحل اجرای خمکاری با این روش:

-

تمیز کردن داخل لوله و اطمینان از خشک بودن سطح داخلی.

-

پر کردن لوله با شن یا ماسه خشک تا حدی که ناحیه خم کاملاً پر شود.

-

تثبیت لوله در محل خم با استفاده از گیره یا فیکسچر مناسب.

-

اعمال نیرو و خمکاری لوله بهصورت تدریجی و یکنواخت.

-

تخلیه شن یا ماسه پس از تکمیل خم و بررسی کیفیت خمکاری لوله فولادی بدون ترک خوردگی.

با رعایت دقیق این مراحل، میتوان حتی لولههای حساس و نازک را بدون کوچکترین ترک یا تغییر شکل نامطلوب خم کرد و کیفیت نهایی خمکاری لوله فولادی بدون ترک خوردگی را تضمین نمود.

روش ششم: خمکاری با قالب و پرس هیدرولیک

خمکاری با قالب و پرس هیدرولیک یکی از پیشرفتهترین روشها برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی محسوب میشود. در این روش، لوله فولادی بین قالبهای مخصوص قرار میگیرد و با اعمال فشار هیدرولیکی کنترلشده، خم مورد نظر ایجاد میشود. استفاده از پرس هیدرولیک امکان توزیع یکنواخت نیرو در طول ناحیه خم را فراهم میکند و به این ترتیب خطر ترکخوردگی یا تغییر شکل ناخواسته به حداقل میرسد، بنابراین این روش برای خمکاری لوله فولادی بدون ترک خوردگی بسیار مناسب است.

معرفی دستگاه خم هیدرولیک

دستگاه خم هیدرولیک شامل یک واحد فشار هیدرولیک، قالبهای خمکاری با اشکال مختلف و سیستم کنترل دقیق فشار و زاویه خم است. قالبها به گونهای طراحی شدهاند که لوله را بهصورت کامل در بر گرفته و از لهشدگی یا جمع شدن دیواره جلوگیری کنند. این ویژگی باعث میشود خمکاری لوله فولادی بدون ترک خوردگی با دقت بالا و کیفیت سطحی مطلوب انجام شود.

تنظیم فشار و زاویه خم

کنترل فشار هیدرولیکی و زاویه خم یکی از مهمترین مراحل برای موفقیت خمکاری لوله فولادی بدون ترک خوردگی است. فشار بیش از حد میتواند باعث ترک خوردگی یا آسیب دیدن لوله شود، در حالی که فشار ناکافی خم مورد نظر را ایجاد نمیکند. بنابراین اپراتور باید با توجه به ضخامت، قطر و نوع فولاد، فشار و زاویه مناسب را تنظیم کند. اعمال فشار تدریجی و بررسی مداوم خم، باعث میشود خمکاری لوله فولادی بدون ترک خوردگی با بالاترین کیفیت و دقت انجام شود.

این روش به دلیل دقت بالا، قابلیت خمکاری لولههای ضخیم و طولانی، و حفظ یکپارچگی مقطع لوله، یکی از مطمئنترین تکنیکها برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی در صنایع حساس مانند نفت، گاز و پتروشیمی است.

روش هفتم: استفاده از قالب و جک دستی

استفاده از قالب و جک دستی یکی از روشهای ساده و کاربردی برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی است. در این روش، لوله فولادی بر روی قالب مخصوص قرار میگیرد و با استفاده از جک دستی، خم مورد نظر به آرامی و با کنترل کامل ایجاد میشود. دقت بالای این روش باعث میشود تنشها بهصورت یکنواخت توزیع شوند و احتمال ایجاد ترک در حین خمکاری به حداقل برسد، بنابراین این تکنیک یکی از روشهای مؤثر برای خمکاری لوله فولادی بدون ترک خوردگی به شمار میرود.

ساخت یا انتخاب قالب مناسب

قالب مورد استفاده در این روش باید با قطر و ضخامت لوله هماهنگی کامل داشته باشد. انتخاب قالب مناسب باعث میشود که لوله در طول خم دچار لهشدگی یا تغییر شکل ناخواسته نشود و فرآیند خمکاری لوله فولادی بدون ترک خوردگی با کیفیت بالا انجام گیرد. قالبها معمولاً از فولاد سخت ساخته میشوند تا در برابر فشار جک دستی مقاومت کافی داشته باشند و طول عمر بالایی داشته باشند.

اجرای دقیق برای جلوگیری از شکستگی

برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی، اعمال نیرو توسط جک دستی باید بهصورت تدریجی و کنترلشده انجام شود. حرکت سریع یا اعمال فشار غیر یکنواخت میتواند باعث تمرکز تنش و ایجاد ترک شود. بنابراین تکنیک صحیح اجرای خم، همراه با بررسی مداوم وضعیت لوله و تنظیم قالب، نقش مهمی در موفقیت فرآیند دارد.

با رعایت نکات فوق، استفاده از قالب و جک دستی میتواند روشی ایمن، کمهزینه و مؤثر برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی باشد و در کارگاههای کوچک یا پروژههای سبک کاربرد فراوان دارد.

جمعبندی و نکات نهایی درباره خمکاری لوله فولادی بدون ترک خوردگی

خمکاری لوله فولادی بدون ترک خوردگی یکی از مراحل حساس در صنایع مختلف است که انتخاب روش مناسب و رعایت نکات فنی، کیفیت نهایی را تضمین میکند.

11-1 انتخاب روش مناسب بر اساس نوع پروژه

برای دستیابی به خمکاری لوله فولادی بدون ترک خوردگی، ابتدا باید نوع لوله، ضخامت، قطر و شرایط کاری پروژه مورد بررسی قرار گیرد. برخی روشها مانند خمکاری با ماندریل یا پرس هیدرولیک برای لولههای ضخیم و پروژههای صنعتی سنگین مناسب هستند، در حالی که روشهایی مانند استفاده از فنر خمکاری یا جک دستی برای لولههای نازک یا کارگاههای کوچک کاربرد دارند. انتخاب روش درست باعث میشود تنشهای ناخواسته کاهش یابد و کیفیت خمکاری لوله فولادی بدون ترک خوردگی حفظ شود.

11-2 نگهداری و بازرسی لوله پس از خمکاری

پس از انجام خمکاری لوله فولادی بدون ترک خوردگی، انجام بازرسی و نگهداری صحیح اهمیت زیادی دارد. بررسی بصری برای شناسایی ترکهای احتمالی، تست غیرمخرب مانند التراسونیک یا مایعات نافذ، و کنترل یکنواختی خم از نکات ضروری هستند. همچنین نگهداری لوله در شرایط مناسب محیطی و جلوگیری از خوردگی، باعث حفظ کیفیت خمکاری لوله فولادی بدون ترک خوردگی در طول زمان میشود.

با رعایت دقیق انتخاب روش و بازرسی پس از خمکاری، میتوان از ایجاد ترک و آسیب در لولهها جلوگیری کرد و عملکرد ایمن و طولانیمدت سیستمهای لولهکشی و تجهیزات صنعتی را تضمین نمود.